Как отремонтировать топливную аппаратуру: виды и принципы

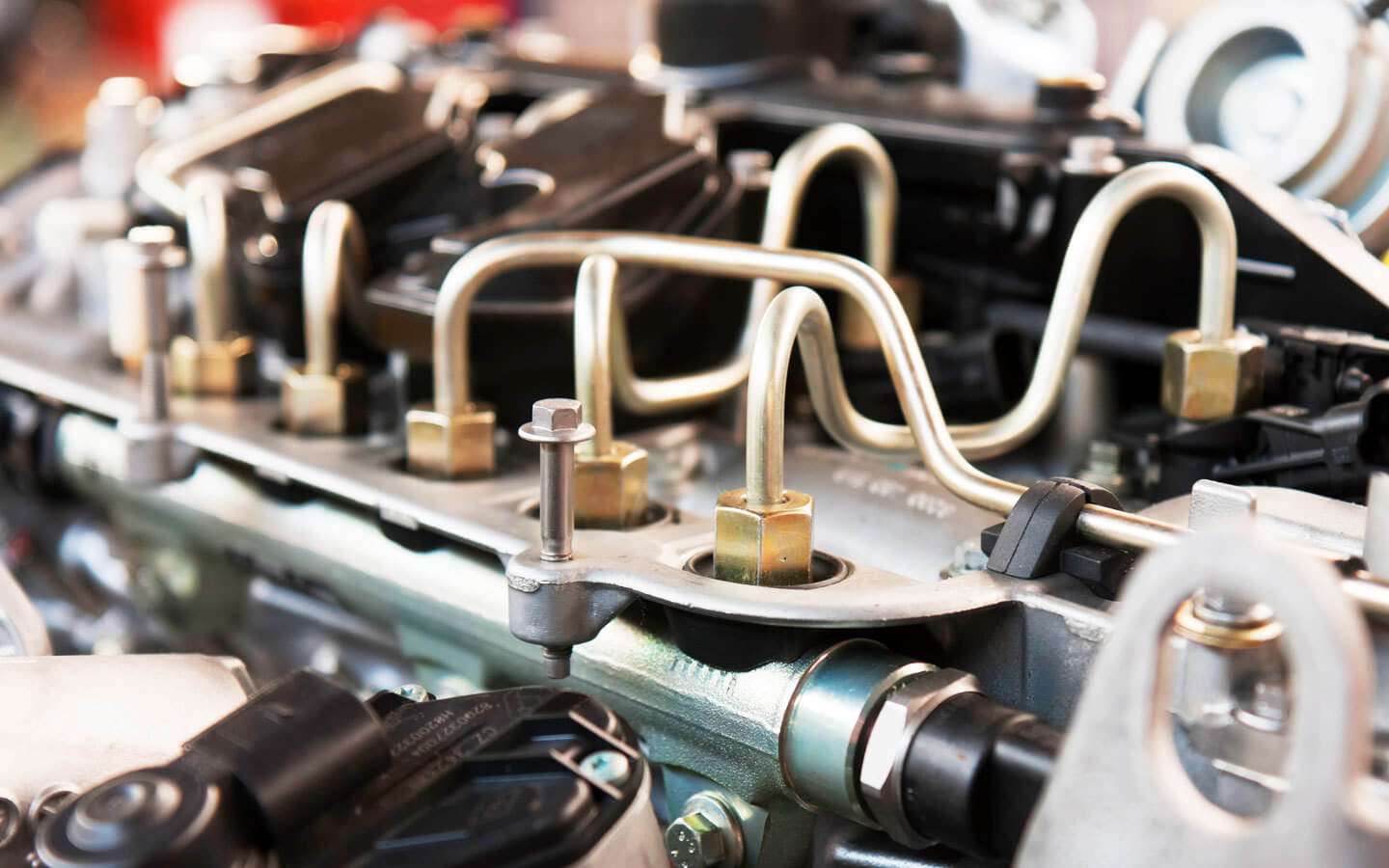

Принцип работы дизельных двигателей состоит в том, что подача топлива в цилиндры мотора производится с помощью впрыска (аналогично инжекторам). Однако на этом сходство заканчивается. Воспламенение топливной смеси происходит без свечей зажигания благодаря высокой температуре (700 — 800°С) в рабочей камере.

Такая температура достигается за счет более высокой степени сжатия в цилиндрах дизеля (19 — 24) по сравнению с бензиновыми двигателями (9 — 11). Топливо также впрыскивается в цилиндры под высоким давлением (100 — 150 кг/см²).

Для этого топливные насосы изготавливают с минимальными зазорами между корпусом и подающими плунжерами, что делает их весьма чувствительными к износу или загрязнениям. Поэтому обслуживание и ремонт топливной аппаратуры дизельных двигателей имеет свою специфику. Расскажем о ней подробнее.

Состав топливной системы дизельного двигателя

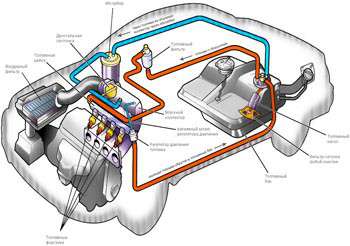

Система питания дизеля состоит из двух контуров: низкого и высокого давления. Состав контура низкого давления:

- Бензобак с расположенным в нем подкачивающим насосом. Последний применяется при значительной протяженности топливопроводов.

- Фильтр-сепаратор, предназначенный для отделения крупных частиц грязи.

- Топливный фильтр тонкой очистки.

- Маршевый подогреватель солярки, который устанавливается по соседству с фильтрующими устройствами.

- Предпусковой подогреватель топлива, включаемый от кнопки перед запуском двигателя.

- Первая (низконапорная) ступень топливного насоса высокого давления (ТНВД).

- Низконапорные топливопроводы.

Контур высокого давления включает в себя:

- Вторую (высоконапорную) ступень насоса, снабженную электромагнитным клапаном отключения подачи топлива, служащим для остановки двигателя.

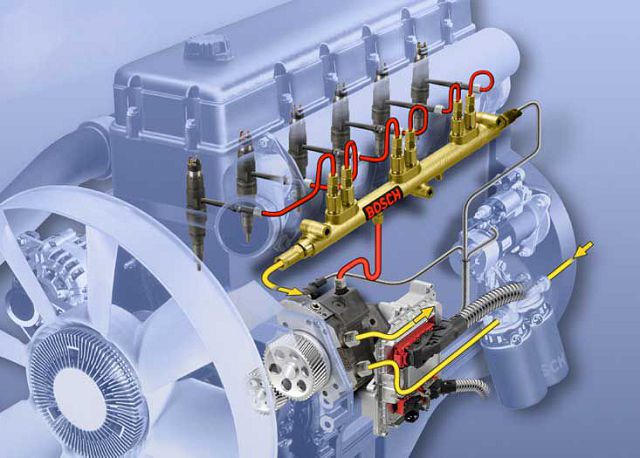

- Гидравлический аккумулятор высокого давления, выполненный в виде топливной рампы, включающей в себя регулятор давления и клапан дозирования топлива (система Common Rail).

- Форсунки для впрыска топлива в цилиндры.

- Топливопроводы высокого давления.

- Электрические свечи накаливания с блоком управления, задающим время их включения.

- Электронный блок управления двигателем (ЭБУ).

Неисправности системы с описанием внешних признаков

В таблице приведены наиболее распространенные неисправности системы питания дизельного двигателя с указанием видимых проявлений.

| Неисправность | Внешние симптомы |

| Загрязнение фильтра | Падение мощности, глохнет двигатель |

| Не работает привод ТНВД | Заглох двигатель |

| Износ или неисправность насоса | Затрудненный пуск, провалы при разгоне, увеличенный расход топлива |

| Недостаточная величина высокого давления | Провалы в разгоне |

| Увеличенное давление впрыска | Большой расход топлива |

| Смещен угол опережения впрыска | Затрудненный пуск, глохнет двигатель |

| Ранний впрыск топлива | Жесткая работа двигателя |

| Поздний впрыск топлива | Черный дым из выхлопной трубы |

| Износ форсунок | Затрудненный пуск, черный дым из выпускной системы |

| Нестабильная работа свечей накаливания | Трудности запуска |

| Пригорание клапанов | Черный дым из выпускной трубы |

| Низкая компрессия | Затрудненный пуск, увеличенный расход солярки |

| Износ регулятора оборотов коленвала | «плавают» холостые обороты |

| Загрязнение воздушного фильтра | Провалы в разгоне |

| Негерметичность уплотнительных шайб под форсунками | «Плавают» холостые |

| Подсос воздуха между фильтром и насосом | |

| Забита вентиляция картера |

Диагностическое оборудование

Приведенная выше таблица еще не является основанием для отправки компонента, попавшего под подозрение, на диагностику, а тем более в ремонт. Эти предварительные диагнозы можно принимать во внимание только в отношении старых дизельных двигателей, не имеющих электронной системы управления.

При возникновении проблем у двигателя, оснащенного ЭБУ, в первую очередь необходимо выполнить диагностику неисправности топливной системы с помощью диагностического сканера, подключаемого к разъему K-line блока.

Только после определения кода ошибки, привязанного к неисправному элементу, стоит направляться на станцию технического обслуживания (СТО), чтобы приступить к ремонту системы питания дизельного двигателя.

После проведения диагностического тестирования специалисты вынесут окончательный диагноз, — какой из элементов системы питания повинен в некорректной работе дизеля. В противном случае, по вашей просьбе, опираясь на ваши предположения, отремонтируют не тот узел, и проблемы останутся с вами.

Выбирая СТО, следует обратить внимание на уровень ее оснащения диагностическим оборудованием. Лидером в области изготовления испытательных и ремонтных стендов для проверки топливной аппаратуры является фирма Bosch, выпускающая линейку оборудования EPS.

Широкими возможностями для проверки ТНВД всех видов обладает стенд EPS 815 под управлением компьютерной системы. С помощью настольного прибора EPS 205 тестируют форсунки различных видов и производителей, используя при этом различные адаптеры. Известны также диагностические комплексы фирм Delphi, DENSO и Hartridge.

Что проверяется

Используя многочисленные функции диагностических комплексов и приборов, можно проверить множество технических параметров и характеристик топливных компонентов и определить основные неисправности системы питания. Комплекты оборудования фирмы Bosch выполняют следующие тесты и действия:

- диагностику контура низкого давления (комплект Diesel Set 1);

- удаление воздуха из системы Common Rail (Diesel Set 2);

- диагностику линий высокого давления (Diesel Set 3.1).

- этот же комплекс проверяет: почему не заводится двигатель при работающем стартере или глохнет работающий двигатель, находит причины внезапного снижения мощности при отсутствии каких-либо кодов неисправности.

С помощью ручного прибора EPS:

- проверяют и регулируют давление открытия форсунок;

- анализируют факел распыла;

- «дребезг» форсунок;

- измеряют утечки в распылителях.

На стенде Delphi YDT278 проверяют все компоненты топливной системы дизельного двигателя, включая насос и форсунки, даже не снимая их с машины. Подключив устройство YDT410, контролируют работоспособность регулятора давления системы Common Rail. Если прибор повышает давление до требуемого, значит, штатный регулятор неисправен. В противном случае источником неисправности является насос.

Содержание ремонтных работ

После диагностического тестирования и выявления неисправного узла принимают решение о дальнейших действиях. В принципе почти любой компонент топливной системы можно отремонтировать, предварительно определив — «стоит ли овчинка выделки».

Работы выполняются в специализированных центрах по обслуживанию дизельных автомобилей, имеющих необходимое оборудование для ремонта. Как восстанавливают изношенные агрегаты?

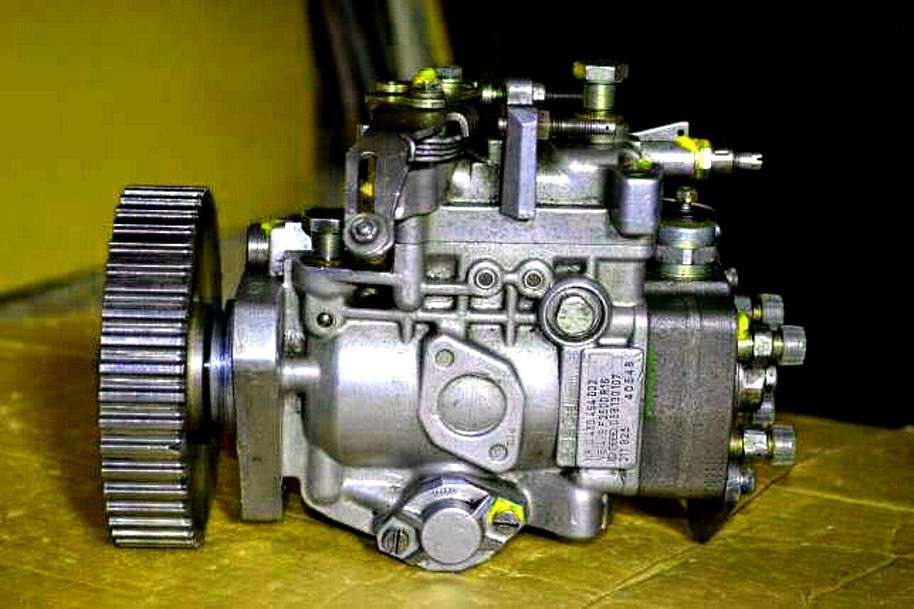

Основные действия при ремонте ТНВД на СТО:

- разборка и очистка узла с промывкой деталей в топливе;

- дефектовка устройства;

- предварительная и чистовая притирка отверстий;

- хромирование плунжеров для увеличения их диаметра;

- притирка плунжеров с помощью пасты ГОИ;

- сортировка плунжеров по группам с разницей диаметров не более 2 мкм;

- подбор плунжерных пар таким образом, чтобы плунжер входил в отверстие не более чем на две десятых своей длины;

- притирка на доводочном станке с пастой ГОИ;

- сборка насоса;

- замена резиновых уплотнителей (колец, манжет, сальников);

- стендовая настройка работы.

Ремонт форсунок или насос-форсунок включает в себя:

- разборку с промывкой деталей в топливе;

- очистку поверхности от нагара;

- замену распылителя;

- замену вышедших из строя деталей (уплотнительные шайбы, пружина, игла, промежуточный толкатель);

- настройка работы форсунок.

Некоторые советы по ремонту топливной аппаратуры

- Как выяснить — подсасывается или нет в топливную систему воздух? Отсоедините шланг от топливного фильтра и погрузите его в емкость с топливом. Если двигатель заработает лучше, ищите местонахождение негерметичности.

- Осенью, с наступлением холодов, слейте остаток летнего топлива и заправьтесь зимней соляркой, иначе в системе образуются кристаллы парафина, что потребует дорогой операции по депарафинизации содержимого топливного бака.

- Если недавно автомобилист пересел на дизель с бензинового автомобиля, не крутите по привычке двигатель до 3500 оборотов. При такой нагрузке его ресурс уменьшается, поскольку детали изнашиваются значительно быстрее. Старайтесь не превышать обороты свыше 3-х тысяч.

- Периодически сливайте воду из фильтра-отстойника. Запуск двигателя, особенно в зимнее время, благодаря этой мере, станет более успешным.

- Не допускайте длительной езды с полупустым топливным баком, в результате чего на его стенках выделяется конденсат, образуются окислы, попадающие в топливо.

Как говорят медики — болезнь легче предупредить, чем лечить. То же самое можно сказать и в отношении ремонта топливной системы дизельных двигателей.

Своевременные профилактические работы: замена фильтров, слив конденсата, регулярная промывка топливного бака, проверка на диагностическом оборудовании помогут вам увеличить ресурс всех компонентов топливной системы и сэкономить на дорогостоящем ремонте.

Ремонт автомобилей топливной аппаратуры

Полезная информация на тему: «ремонт автомобилей топливной аппаратуры». Мы постарались описать основные нюансы и порядок произведения необходимых действий.

Рисунок 11.1- Участок по ремонту топливной аппаратуры автомобилей.

1. Стенд для проверки плунжерных пар

3. Стенд для испытания форсунок

4. Стенд для сборки и разборки ТНВД

5. Стенд для замера давления в системе

6. Стенд для проверки топливной аппаратуры

7. Установка для ультразвуковой очистки форсунок

8. Шкаф для деталей

9. Ванна для очистки и мойки деталей

10. Стеллаж для деталей

11. ларь для отходов

12. Верстак слесарный и тиски

13. Тумба инструментальная

14. Шкаф для приборов и инструментов.

Таблица 11.1Технологическое оборудование

Габаритные размеры в плане, мм

Ванна для мойки деталей

Прибор для проверки жиклеров и запорных клапанов карбюраторов

Прибор для проверки топливных насосов и карбюраторов

Прибор для проверки ограничителей максимального числа оборотов вала

Прибор для проверки упругости пластин диффузоров

Прибор для проверки упругости пружин диафрагмы топливных насосов

Прибор для проверки топливных насосов на автомобилях

Ручной реечный пресс

Бачок для контрольных замеров расхода топлива на линии

Пневматическое зажимное приспособление для разборки и сборки

Таблица 11.2 — Технологическая оснастка

Модель или ГОСТ

Комплект ручного инструмента для карбюраторщика и регулировщика

Метчики 2М18х 1для правки резьбы под блок жиклеров карбюратора

Электропаяльник мощностью 90 Вт

Напильник драчевый круглый 2000 мм

Напильник драчевый трехгранный 150 мм

Напильник драчевый плоский 200 мм

Напильник личной круглый

Напильник драчевый трехгранный 150 мм

Напильник драчевый плоский 200 мм

Молоток слесарный массой 500 г

Молоток медный массой 500 г

Денсиметр для нефтепродуктов с термометром (30,629-0,750)

Тип 829 ГОСТ 1289

Стеклянный мерный цилиндр до 500 см3

Весы технические с разновесом 200 г

Станок для ручных ножовок

Полотно ножовочное ручное

Щуп, набор № 3 из пластин

Линейка металлическая 500 мм

Плита поверочная 200×200

Комплекты метчиков для прогонки резьбовых отверстий карбюраторов

Комплекты метчиков для прогонки резьбовых отверстий топливных насосов

Прежде чем приступить к работе, необходимо заблаговременно подготовить рабочее место, проверить исправность инструмента, расположить его так, чтобы удобно было им пользоваться. Затем нужно проверить исправность приточно-вытяжной вентиляции и освещения, душевое устройства па моечной установке; плотность крепления трубопроводов сальников; наличие защитного фартука и моющей жидкости. На стендах обкатки, регулировки и испытания топливной аппаратуры проверить пусковые устройства, контрольно-измерительные приборы, магистральные топливопроводы и плотность их соединения. После этого опробовать работу стенда. При разборке узлов топливного насоса следует надежно закреплять узлы в кондукторах разборочного верстака; при вывертывании и завертывании шлицевых винтов пользоваться отверткой, ширина рабочей части которой должна соответствовать диаметру головки винта. При выпрессовке или снятии отдельных деталей надо широко применять съемники или прессы. Разрешается использовать выколотки с наконечниками и молотки с медными бойками, если нельзя применить вышеназванные приспособления.При работе на стендах, имеющих гидравлические или пневматические устройства, следят за состоянием шлангов и их креплением. Проверенные детали топливных насосов укладывают на стеллажи, более тяжелые — на нижние полки; бракованные детали складывают в специальную тару.При сборке механизмов и узлов топливной аппаратуры, имеющих пружины, применяют приспособления, исключающие возможность внезапного действия.Транспортируют отремонтированный насос в испытательное отделение с помощью подъемно-транспортных устройств. Перед началом испытаний насоса убеждаются в прочности крепления его на стенде, плотности крепления форсунок и присоединения к ним трубопроводов к секциям, шлангов к подкачивающей помпе. При испытании насоса и форсунок топливо впрыскивают форсунками в емкости, исключающие разбрызгивание. При сливе топлива из мензурок стараются не пролить его на стенд или пол. Прежде чем снять насос со стенда, удаляют из магистрали топливо.Рабочему, испытывающему топливные насосы, запрещается: оставлять работающие стенды без присмотра, фиксировать тяги рейки случайными предметами, обкатывать и испытывать насосы при наличии течи и разбрызгивания топлива в местах соединения трубопроводов и шлангов, сдувать сжатым воздухом топливо с испытываемой аппаратуры и стенда. Окончив работу, рабочий должен выключить моечную установку и испытательные стенды и другое оборудование, очистить инструмент, приспособления и уложить их в отведенное место. Привести в порядок рабочее место, убрать со стендов и пола пролитые горюче-смазочные материалы и отвести на установленные места подъемно-транспортные средства. О всех замеченных неисправностях сообщить сменщику и мастеру участка.

Что представляет из себя топливный насос высокого давления знают все владельцы, у которых есть или был автомобиль с дизельным силовым агрегатом. И что ремонт топливной аппаратуры дизельных двигателей и настройка топливного насоса высокого давления очень сложная и кропотливая работа, доверить делать которую следует только профессионалам.

Количество автомобилей с дизельными агрегатами с каждым годом увеличивается. Экономия денег – вот что побуждает покупателей приобретать дизельные автомобили и именно поэтому большую популярность получили «дизеля» у европейских автовладельцев. Наиболее популярными стали грузовики с дизельными агрегатами.

Преимущества и недостатки дизельных двигателей

У дизельных агрегатов существуют ряд преимущества (экономия) и ряд недостатков (зимнее время, шум) перед двигателями, которые работают на бензине, хотя на данный момент наибольшей популярностью в странах СНГ пользуются «бензинки». «Дизеля» выделяются с их высокой надежностью, экономией топлива, большим сроком эксплуатации, хорошими рабочими характеристиками.

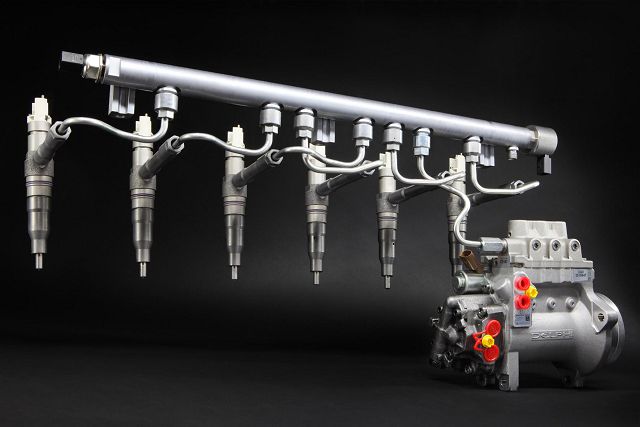

Что представляет из себя топливная система Common Rail

С конца прошлого века производители «дизелей», уделяют особое внимание количеству выхлопов в окружающую среду и начали устанавливать новую топливную систему — Common Rail. Она отличается от предыдущих систем наибольшей эффективностью, производительностью, значительным уменьшением выбросов в атмосферу и увеличенным давлением в системе топливного насоса высокого давления.

Электронное управление работой силового агрегата обуславливает трудные настройки и регулировки на двигателях с Common Rail. Нарушения в работе дизелей не всегда связаны с ТНВД. Не всегда надо делать ремонт топливной аппаратуры дизельных двигателей — достаточно сделать диагностику электронных систем, бортовика, а, настроить их работу, и мотор заработает с новой силой.

Common Rail представляет из себя цилиндры, у каждого свой инжектор, насос и топливный провод (давление в нем 1800 бар, что в три раза выше, чем у обычных двигателей). Топливный насос высокого давления связан с распределительным валом и реагирует на каждый оборот, а не один раз в два оборота, как у большинства двигателей. Инжектор при 1800 барах открывается с помощью электро клапана.

В итоге появляется тонкодисперсная смесь. В обычных моторах механическое управление топливным насосом. Common Rail позволяет управлять электромагнитным клапаном через компьютер. Факторы, которые оказывают воздействие на процесс сгорания: температура воды, воздуха, скорость, частота оборотов, легко регулируется компьютером. В результате управления процессом удаётся достичь большей мощности и меньшего количества выхлопных газов.

Но система Common Rail не без минусов- она подвергает моторное масло большим нагрузкам. В результате интенсивного горения верхняя часть поршней нагревается быстрее, чем у обычного дизельного мотора. Верхняя часть поршня у обычного мотора нагревается до 320-350° C, а при Common Rail больше 400° С, следовательно моторное масло выгорает намного быстрее. Двигателя с системой Common Rail нуждаются «в заправке» синтетическими маслами, или по крайнем случае в полусинтетических.

Почему ремонт дизельной топливной аппаратуры дорогостоящая процедура?

Во первых потому, что сделать ремонт дизельной топливной аппаратуры и ремонт ТНВД не проводя диагностику практически невозможно. Одно из отличий дизельного двигателя – высокое рабочее давление, по сравнению с бензиновым мотором. Нужно постоянно проверять состав топливной смеси, так как некачественное топливо является основополагающем фактором для того, что бы сделать ремонт дизельной топливной аппаратуры.

Основная проверка составляющих топливной системы:

- Подача дизеля насосом. Проверяется равномерность подачи дизельного топлива, давление, количество горючего;

- Рабочие характеристики топливного насоса высокого давления. Проверяется частота вращения вала при запуске мотора и завершении подачи дизельного топлива;

- Проверяется ритмы подачи дизельного топлива секциями топливного насоса высокого давления;

- Проверяются форсунки.

После диагностики всех элементов топливной системы можно заключить объективную оценку состояния, выявить последовательность ремонтных работ (капитальный ремонт, ремонт форсунок или ремонт ТНВД, ремонт топливных баков) и затраты на их осуществление.

Ремонт дизеля состоит из проведения работ:

- Ремонт топливный насос высокого давления;

- Ремонт турбин;

- Настройка работы форсунок;

- Установка нового фильтра очистки;

- Промывка системы специальными растворами.

«Дизель» требует от хозяина особого бережливого отношения, соблюдать правила эксплуатации, чтобы ремонт топливной аппаратуры дизельных двигателей делался по плану. Сложное устройство мотора требует использование специального оборудования при диагностики и ремонте, тогда дизельный автомобиль будет служить долго и безотказно.

Очень часто ремонт дизельных двигателей приходится делать из-за того, что хозяин не соблюдал нормы обращения с «дизелем», которые ему хорошо известны. Каждый владелец дизельного автомобиля знает, что сверхвысокие скорости – не для дизеля, в холодное время года необходимо заправляться зимней соляркой и не использовать в системе охлаждения воду.

При всех своих преимуществах мотор нужно регулярно проверять, чтобы ремонт топливной аппаратуры дизельных двигателей ограничивался лишь профилактическими мероприятиями. Ремонт дизельных двигателей осуществляется для поддержании необходимых параметров давления и дозировки дизельного топлива, от этого зависит общее состояние двигателя.

Ремонт или регулировка топливного насоса высокого давления следует делать если:

- Увеличенный расход топлива.

- Отсутствует подача топлива от насоса к форсунке

- Слезает ремень ГРМ с шестеренки.

- При течи топлива из ТНВД

- Неизвестные шумы в ТНВД.

- Обильные количества дыма из выхлопной трубы.

Важную роль в «дизеле» отводится форсунке — это элемент осуществляет впрыск в камеру сгорания. Форсунка — это элемент топливной аппаратуры в который подается высокое давление дизельного горючего. Если в форсунке низкое давление, то форсунка откроется раньше-появление черного дыма. Если высокое давление, форсунка откроется позже- белый дым.

Подкачивающий насос. При потере герметичности в результате изнашивания в соединении «клапан-гнездо», а также при увеличении зазоров в соединениях «поршень-корпус» и «стержень толкателя-втулка» в топливопроводах падает давление и снижается подача насоса.

Изношенная поверхность гнезда клапана фрезеруется торцевой фрезой до полного выведения следов износа.

Для насосов различных марок допустимый зазор между поршнем и отверстием в корпусе насоса составляет 0,15-0,20 мм (без ремонта). Чтобы восстановить в данном соединении нормальный зазор (0,01-0,04 мм), отверстие в корпусе следует притирать чугунными притирками с пастой ГОИ либо НЗТА, микропорошками М5, М7 до выведения следов износа. Поршень следует наращивать хромированием, шлифовать и притирать совместно с поверхностью отверстия в корпусе.

В том случае, если увеличение зазора между стержнем толкателя и поверхностью отверстия во втулке более чем на 0,02 мм, то отверстие следует развернуть, изготовить стержень увеличенного размера и притереть. После притирки требуется проверка плотности сопряжения стержня с втулкой. Для этого применяется приспособление и прибор для испытания форсунок. При проведении испытания падение давления от 20 до 18 МПа не должно происходить быстрее, чем за пять секунд.

Табл. 45. Основные показатели подкачивающих насосов.

| Марка топливных насосов и двигателей | Частота вращения вала привода (мин-1) | Противо- давление при замере подачи (МПа) | Подача с противо- давлением не менее (л/мин) | Подача без противо- давления не менее (л/мин) | Давление max (МПа) |

| 4ТН-9х10Т, 6ТН-9ч10 | 650 | 0,05-0,08 | 1,2 | 1,8 | 0,17 |

| УТН-5А, НД-21/4, НД-22/6 | 650 | 0,04-0,05 | 1,2 | 2,2 | 0,17 |

| На дизелях ЯМЗ | 1050 | 0,13-0,15 | 2,2 | — | 0,4 |

| Д-160 | 500 | — | 1,2 | — | 0,11 |

Топливный насос с регулятором. При помощи диагностического оборудования во время технического обслуживания или на испытательном стенде при проведении ремонта выявляется необходимость регулировки, разборки либо ремонта топливного насоса.

https://avtodvigateli.com/remont-i-uhod/toplivnaya-apparatura-dizelya.html

https://kuzzov.ru/remont-avtomobilej-toplivnoj-apparatury/