guarblog.ru

Машины с гидростатической трансмиссией. Гидростатическая трансмиссия машин. Строительные машины и оборудование, справочник

Гидростатические передачи

В течение первый двух десятилетий существования автомобильной промышленности был предложен ряд гидропередач, в которых жидкость под давлением, создаваемым насосом, приводимым в действие двигателем, протекает через гидромотор. В результате перемещения под действием жидкости рабочих органов гидромотора к его валу подводится мощность. Жидкость, конечно, несет некоторый запас кинетической энергии, однако, поскольку она выходит из гидромотора с той же скоростью, с которой и входит в него, то величина кинетической энергии не изменяется и, следовательно, не принимает участия в передаче мощности.

Несколько позднее появился другой тип гидропередачи, в которой в одном картере размещаются оба вращающихся элемента — и колесо насоса, приводящее в движение жидкость, и турбина, в лопатки которой ударяется движущаяся жидкость. В таких передачах жидкость выходит из каналов между лопатками ведомого элемента с гораздо меньшей абсолютной скоростью, чем входит в них, и мощность передается через жидкость в форме кинетической энергии.

Таким образом, следует различать два типа гидропередач: гидростатические или объемные передачи, в которых энергия передается давлением жидкости, действующим на движущиеся поршни или лопасти, и гидродинамические передачи, в которых энергия передается за счет увеличения абсолютной скорости жидкости в колесе насоса и уменьшения абсолютной скорости в турбине

Передача движения или мощности с помощью давления жидкости с большим успехом используется в ряде областей. Примером успешного применения подобных передач являются гидравлические системы современных станков. Другими примерами являются гидроприводы рулевых механизмов судов и управления орудийными башнями боевых короблей. С точки зрения применения на автомобилях наиболее выгодным свойством гидростатической передачи является возможность бесступенчатого изменения передаточного отношения. Для этого только необходим насос, в котором объем, описываемый поршнями за один оборот вала, может плавно изменяться во время работы. Другим преимуществом гидростатической передачи является простота получения заднего хода. В большинстве конструкций перемещение органа управления дальше положения, соответствующего нулевой скорости, и передаточного отношения, равного бесконечности, вызывает вращение в обратном направлении с постепенно нарастающей скоростью.

Использование масла в качестве рабочей“жидкости. В переводе термин «гидравлический» означает использование воды в качестве рабочей жидкости. Однако на практике, употребляя этот термин, обычно подразумевают применение любой жидкости для передачи движения или мощности. В гидравлических трансмиссиях всех типов используются минеральные масла, так как они защищают механизм от коррозии и одновременно обеспечивают его смазку. Обычно применяют маловязкие масла, так как внутренние потери возрастают с повышением вязкости. Однако чем меньше вязкость, тем труднее предотвратить утечку рабочей жидкости.

Применение гидростатических передач на автомобилях никогда не выходило из стадии эксперимента. Однако были достигнуты некоторые успехи в области использования этих передач на железнодорожном транспорте. На выставке транспортных средств в германском городе Седдин, состоявшейся в середине 20-х годов, на семи из восьми демонстрировавшихся маневровых тепловозов были установлены гидропередачи. Эти передачи очень удобны в управлении. Поскольку они позволяют получать любое передаточное отношение, то двигатель может всегда работать с тем числом оборотов в минуту, которому соответствует наиболее высокий к. п. д.

Одним из серьезных недостатков, препятствующих использованию гидростатических передач на автомобилях, является зависимость их к. п. д. от скорости. В литературе опубликованы данные, согласно которым максимальный к. п. д. подобных передач достигает 80%, что вполне приемлемо. Однако необходимо иметь в виду, что максимальный к. п. д. всегда достигается при низких рабочих скоростях.

Зависимость к. п. д. от скорости. В гидростатических передачах происходит турбулентное протекание жидкости, а при турбулентном движении потери (выделение тепла) прямо пропорциональны третьей степени скорости, в то время как передаваемая гидростатической передачей мощность изменяется прямо пропорционально скорости потока. Поэтому при повышении скорости потока к. п. д. быстро падает. Большинство известных данных о к. п. д. гидростатических передач относится к скорости вращения, значительно меньшей 1000 об/мин (обычно 500-700 об/мин); если же использовать подобные передачи для работы с двигателем, нормальная скорость вращения коленчатого вала которого составляет свыше 2000 об/мин, то к. п. д. будет недопустимо низким. Конечно, между двигателем и насосом гидростатической передачи можно установить шестеренчатый редуктор. Однако от этого передача усложнилась бы еще на один агрегат, а тихоходные насос и гидромотор оказались бы излишне тяжелыми. Другим недостатком является использование в гидростатических передачах высоких давлений, доходящих до 140 кг!см2, при которых, естественно, весьма трудно предотвратить утечку рабочей жидкости. Более того, все детали, подвергающиеся воздействию таких давлений, должны быть очень прочными

Гидростатические передачи не получили распространения в автомобилях отнюдь не потому, что им недостаточно уделяли внимания. Целый ряд американских и европейских фирм, располагавших достаточными техническими и денежными средствами, занимались созданием гидростатических передач, в большинстве случаев имея в виду использовать этй передачи на автомобилях. Однако, насколько известно автору, грузовые автомобили с гидростатическими передачами так и не поступили в производство. В тех случаях, когда фирмы выпускали гидростатические передачи в течение некоторого времени, они находили им сбыт в других отраслях машиностроения, где высокие скорости вращения и низкий вес не являются обязательными условиями применения. Было предложено несколько остроумных конструкций гидростатических трансмиссий, две из которых описаны ниже.

Передача Мэнли. Одной из первых автомобильных гидростатических передач, созданных в США , является передача Мэнли. Она была изобретена Чарльзом Мэнли, сотрудником пионера воздухоплавания Ланглея и председателем Общества американских автомобильных инженеров. Передача состояла из пятицилиндрового радиального поршневого насоса с переменным ходом поршней и пятицилиндрового радиального поршневого гидромотора с постоянным ходом поршней; насос соединялся с гидромотором двумя трубопроводами. При изменении направления вращения нагнетательный трубопровод становился отсасывающим, и наоборот; при уменьшении хода поршня насоса до нуля гидромотор выполнял роль тормоза. Для предотвращения повреждения механизма от чрезмерного давления применялся предохранительный клапан, открывавшийся при давлении 140 кг/см2.

Продольный разрез передачи Мэнли представлен на рис. 1. Насос и гидромотор были расположены соосно рядом друг с другом, образуя единый компактный агрегат. Слева дан разрез одного из цилиндров насоса. Зазор между поршнем и цилиндром был очень невелик, и поршни не имели уплотнительных колец. Нижние головки шатунов не охватывали кривошип, а имели форму секторов и Удерживались двумя кольцами, расположенными по обе стороны головки шатуна. Изменение хода поршней насоса осуществлялось при помощи эксцентриков, установленных на коленчатом валу. При работе агрегата коленчатый вал и эксцентрики оставались неподвижными, а блок цилиндров вращался вокруг оси эксцентриков Е. На фигуре механизм изображен в положении, соответствующем максимальному ходу поршня, равного сумме радиуса кривошипа и эксцентрицитета ее эксцентрика; цилиндры вращаются вокруг оси Е, а поршни насоса — вокруг оси Р. Для уменьшения хода поршней эксцентрик поворачивается вокруг оси Е в одном направлении, а кривошип — вокруг оси в противоположном направлении; благодаря этому угловое положение кривошипа остается неизменным, и распределительный механизм продолжает работать по-прежнему. Управление осуществляется с помощью двух червячных колес, установленных на эксцентрике, одно из которых посажено свободно, з второе закреплено. Свободно сидящее червячное колесо связано с коленчатым валом посредством шестерни, укрепленной на колнечатом валу, которая зацепляется с внутренними зубьями, выполненными на червячном колесе. Червячные колеса находятся в зацеплении с червяками, соединенными между собой двумя цилиндрическими шестернями. Таким образом, червяки всегда вращаются в противоположных направлениях, а передача была спроектирована так, что угловые перемещения эксцентрика и кривошипа были равны по абсолютной величине и противоположны по направлению. Если эксцентрик и кривошип поворачивались на угол 90°, то ход поршней насоса становился равным нулю. Эксцентрик распределительного механизма был установлен под углом 90° к плечу кривошипа. Гидромотор отличается от насоса лишь тем, что не имеет механизма изменения хода поршней. Как насос, так и гидромотор имеют золотниковые клапаны, управляемые эксцентриками.

Рис. 1. Гидростатическая передача Мэнли:

1 — насос; 2 — гидромотор.

Рис. 2. Эксцентриковое управление передачей Мэнли.

Передача Мэнли, предназначавшаяся для применения на грузовом автомобиле грузоподъемностью 5 г с бензиновым двигателем мощностью 24 л. с. при 1200 об/мин, имела насос с цилиндрами диаметром 62,5 мм и максимальным ходом поршней 38 мм. Насос работал на два гидромотора (по одному на каждое ведущее колесо). При рабочем объеме пятицилиндрового насоса, равном 604 см3 для передачи 24 л. с. при 1200 об/мин, при максимальном ходе поршней требовалось давление 14 кг/см2. При испытаниях передачи Мэнли в лаборатории было установлено, что пик к. п. д. имел место при 740 об/мин вала насоса и составлял 90,9%. При дальнейшем увеличении скорости вращения к. п. д. резко падал и уже при 760 об/мин составлял только 81,6%.

Рис. 3. Гидростатическая передача Дженней.

Передача Дженней. Гидропередача Дженней уже давно строится фирмой Уотербюри Тул Компани для различных отраслей промышленности; в частности, она также устанавливалась на грузовых автомобилях, автомотрисах и тепловозах. Эта передача состоит из многоцилиндрового поршенькового насоса с качающейся шайбой и переменным ходом и такого же гидромотора, но с постоянным ходом поршеньков. Продольный разрез агрегата представлен на Рис. 144. Разница в устройстве насоса и гидромотора заключается лишь в том, что в первом наклон качающейся шайбы может изменяться, а во втором — не может. Валы насоса и гидромотора выступают каждый с одного конца. Каждый вал опирается на подшипник скольжения в картере и на роликовый подшипник в распределительной плите. К внутреннему концу каждого вала прикреплен блок цилиндров, который имеет девять отверстий, образующих цилиндры. Оси этих цилиндров параллельны оси вращения и находятся на равном расстоянии от нее. При вращении блоков цилиндров головки цилиндров скользят по распределительной плите. Отверстия в головке каждого цилиндра периодически сообщаются с одним из двух окон в распределительной плите, выполненных по дуге круга; таким образом осуществляется подача и выпуск рабочей жидкости. Длина каждого окна по дуге составляет около 125°, а так как сообщение цилиндра с каналом в плите начинается с момента, когда отверстие в головке цилиндра начинает совмещаться с окном, и продолжается до тех пор, пока окно в плите не будет перекрыто кромкой отверстия, то фаза открытия составляет около 180°.

Установленные на валах пружины служат для того, чтобы прижимать блоки цилиндров к распределительной плите в то время, когда нагрузка не передается. При передаче нагрузки контакт обеспечивается давлением жидкости. Блоки цилиндров установлены на валах таким образом, что они могут скользить и слегка качаться на них. Это обеспечивает плотное прилегание блока цилиндров к распределительной плите даже при некоторой неточности изготовления, а также в случае наличия износа.

Зазор между поршеньком и цилиндром составляет 0,025 мм, и поршеньки не имеют никаких уплотнительных устройств. Каждый поршенек соединен с шарнирным кольцом посредством шатуна со сферическими головками. Тело шатуна имеет продольное отверстие, а в днище каждого поршенька также сделано отверстие. Таким образом, головки шатуна смазываются маслом из основного потока жидкости и давление, под которым масло подается к опорным поверхностям, пропорционально нагрузке. Каждая качающаяся шайба присоединена к валам посредством карданных шарниров таким образом, что, когда она вращается вместе с валом, ее плоскость вращения может составлять любой угол с осью вала. В насосе угол наклона качающейся шайбы может изменяться в пределах от 0 до 20° в любом направлении. Это достигается при помощи рукоятки управления, связанной с поворачивающимся гнездом подшипника. В гидромоторе гнездо подшипника жестко прикреплено к картеру под углом 20°.

В тех случаях, когда качающаяся шайба составляет прямой угол с валом, при вращении блока цилиндров поршеньки не будут перемещаться в цилиндрах; соответственно не будет происходить подачи масла. Но как только угол между качающейся шайбой и осью вала будет изменен, поршеньки начнут перемещаться в цилиндрах. На протяжении одной половины оборота в цилиндр засасывается масло через отверстие в распределительной плите; в течение второй половины оборота масло нагнетается через нагнетательное отверстие в распределительной плите.

Масло, подаваемое под давлением в гидромотор, заставляет поршеньки гидромотора перемещаться, и силы, действующие на качающуюся шайбу через шатуны, заставляют вращаться блок цилиндров и его вал. В том случае, когда угол наклона качающейся шайбы насоса равен углу наклона качающейся шайбы гидрОМотооа вал последнего будет вращаться с такой же скоростью что и вал’ насоса; уменьшение скорости вращения вала гидромотора может быть достигнуто путем уменьшения угла между качающейся шай бой насоса и валом.

В передаче, построенной для автомотрисы с двигателем мощностью 150 л., е., к. п. д. при 25%-ной нагрузке и максимальной скорости вращения составлял 65%, а при максимальной нагрузке — 82%. Передача этого типа имеет значительный вес; приведенный в качестве примера агрегат имел удельный вес, равный 11,3 кг на 1 л. с. передаваемой мощности.

К атегория: — Автомобильные сцепления

В статье рассматривается вопрос развития трансмиссии гусеничных бульдозеров класса тяги 10…15 т на гусенице.

Для начала немного истории. Само понятие « бульдозер» возникло в конце XIX в. и означало мощную силу, преодолевающие любые барьеры. К гусеничным тракторам это понятие стали относить в 1930-е гг., образно характеризуя мощь гусеничной машины с закрепленным спереди металлическим щитом, перемещающим грунт. В качестве базы первоначально использовали трактор сельскохозяйственного назначения с главной особенностью — гусеничным ходом, обеспечивающим максимальное сцепление с грунтом. Гусеница определяется как бесконечный рельс. К изобретению ее, как и ко всем ключевым фундаментальным открытиям, имели отношение русские ученые. Один из первых патентов зарегистрирован в России около 1885 г.

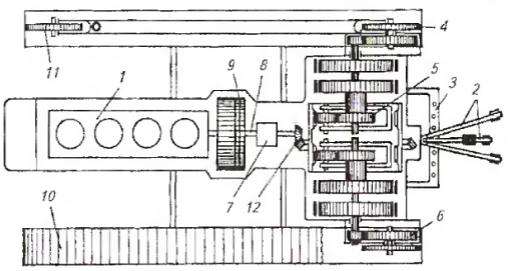

Одной из особенностей гусеничного хода является возможность поворота за счет отключения одного из траков, или его блокирования, или включения его в противоход. На рис. 1 показана типовая схема механической трансмиссии, которую использовали и на первых гусеничных бульдозерах и применяют до сих пор.

Достоинства данной схемы — простота конструкции агрегатов, к.п.д. более 95%, низкая стоимость и минимальные затраты времени на ремонт.

|  |

В период бурного роста мировой экономики в 1955-1965 гг. и развития технологий механообработки и химической отрасли параллельно несколько производителей гусеничных бульдозеров применили гидромеханическую трансмиссию (ГМТ). Она строилась на базе гидротрансформатора (ГТР), получившего к тому времени широкое распространение на тепловозах. ГМТ на бульдозерах была востребована в первую очередь в тяжелом классе: более 15 т тяги, и характеризуется возможностью получать максимальный момент на нулевой скорости, т. е. при максимальном сцеплении гусеницы с грунтом и максимальном сопротивлении перемещаемой массы грунта. Единственным и критичным недостатком помимо технологической сложности оставались высокие механические потери — 20…25% у одноступенчатого ГТР, применяемого в подавляющем большинстве на гусеничных бульдозерах с использованием ГМТ. Схема гидромеханической трансмиссии представлена на рис. 2.

Достоинства данной схемы — максимально возможная тяга на гусеницы, более простое управление по сравнению с механической трансмиссией, эластичная связь двигатель-гусеница.

Достоинства данной схемы — максимально возможная тяга на гусеницы, более простое управление по сравнению с механической трансмиссией, эластичная связь двигатель-гусеница.

Необходимость использовать дорогостоящие планетарные КП и бортовые редукторы вызвана передачей более высокого крутящего момента, чем в механической трансмиссии, — до двух раз. Схему ГМТ на сегодняшний день используют лидирующие производители гусеничных бульдозеров Komatsu и Caterpillar. Лишь Челябинский тракторный завод обеспечивает немалую долю механических трансмиссий, более 50 лет выпуская практически не изменившуюся копию Caterpillar 1960-х гг.

Следующей технологической ступенью развития трансмиссии гусеничных бульдозеров стало применение схемы « гидронасос (ГН) — гидромотор (ГМ)» под общим термином « гидростатическая трансмиссия» (ГСТ). Начало широкого использования ГН-ГМ было положено военными при совершенствовании приводов артиллерийских орудий, где требовалась высокая скорость перемещения подвижных частей, имеющих немалую инерционную массу, что исключало использование жесткой механической связи.

Трансмиссия именно такого типа сегодня преимущественно распространена на спецтехнике среднего и тяжелого класса : гидростатическую трансмиссию применяют все лидеры рынка экскаваторной техники. Применение ГСТ в экскаваторах связано с выполнением ими основной работы исполнительными механизмами с гидропередачей усилия. Распространению ГСТ также способствовало совершенствование технологий механообработки и широкое распространение синтетических масел, производимых под заранее заданные параметры использования, а кроме того, и развитие микроэлектроники, позволившее реализовывать сложные алгоритмы управления ГСТ. Схема гидростатической трансмиссии представлена на рис. 3.

Достоинства данной схемы:

- высокий к.п.д. — более 93%;

- максимально возможная тяга на гусеницы выше, чем у ГМТ, за счет меньших потерь;

- лучшая ремонтопригодность благодаря минимальному количеству агрегатов и их унификации разными производителями, в основном не выпускающими готовые гусеничные бульдозеры;

- это же обеспечивает минимальную стоимость агрегатов;

- максимально простое управление одним джойстиком, позволяющее без доработок реализовывать дистанционное управление, в том числе с помощью радиосвязи;

- эластичная связь двигатель-гусеница;

- малые габаритные размеры, что позволяет использовать высвободившееся пространство под навесное оборудование;

- возможность макроконтроля состояния всей трансмиссии по одному параметру — температуре рабочей жидкости;

- максимально возможная маневренность — нулевой радиус разворота за счет противохода траков;

- возможность 100%-ного отбора мощности на гидрофицированное навесное оборудование от штатного гидронасоса;

- возможность дешевой программной, а также технологической модернизации в ближайшем будущем за счет элементарного перехода на рабочую жидкость с новыми свойствами, полученными на основе нанотехнологий.

Косвенным подтверждением таких преимуществ является выбор ГСТ лидером немецких производителей спецтехники компанией Liebherr в качестве базовой в конструкции всей спецтехники, в том числе гусеничных бульдозеров. Таблица всех преимуществ, недостатков и особенностей эксплуатации различных типов трансмиссий, в том числе « новой» для Caterpillar и реально реализованной еще в 1959 г. заводом ЧТЗ на бульдозере ДЭТ-250 электромеханической трансмиссии, приведена на сайте www.TM10.ru Завода « ДСТ-Урал».

|  |

Конечно, читатели обратили внимание на предпочтения авторов статьи. Да, мы делаем свой выбор в пользу ГСТ и считаем, что именно такое решение позволит преодолеть технологическое отставание лидеров производства спецтехники в России и оторваться от восточного соседа — Китая, претендующего на легкое поглощение нашего рынка бульдозеров. Новый бульдозер ТМ с трансмиссией на компонентах Bosсh Rexroth класса тяги 13…15 т будет представлен « ДСТ-Урал» уже в июле. Рабочая масса нового бульдозера останется 23,5 т, мощность — 240 л.с. и максимальная тяга — 25 т, что с 5%-ным отставанием соответствует аналогу Liebherr PR744 (24 , 5 т, 255 л.с.). Еще раз напомним о существующих возможностях отечественного машиностроения. К примеру, мы первыми в мировой практике применили схему тележек на каретках качания в 10-м классе гусеничных бульдозеров на серийном выпуске. До этого ее могли себе позволить производители только в тяжелом классе этих машин массой более 30 т, где цены в разы выше. Рыночная цена бульдозера ТМ10 на каретках качания с гидростатической трансмиссией планируется не более 4,5 млн. руб.

Гидравлика, гидропривод / Насосы, гидромоторы / Что такое гидравлическая трансмиссия

Гидравлическая трансмиссия — совокупность гидравлических устройств, позволяющих соединить источник механической энергии (двигатель) с исполнительными механизмами машины (колесами автомобиля, шпинделем станка и т.д.) . Гидротранмиссию также называют гидравлической передачей. Как правило в гидравлической трансмиссии происходит передача энергии посредством жидкости от насоса к гидромотору (турбине).

В зависимости от типа насоса и мотора (турбины) различают гидростатическую и гидродинамическую трансмиссии .

Гидростатическая трансмиссия

Гидростатическая трансмиссия представляет собой объемный гидропривод.

В представленном ролике в качестве выходного звена использован гидродвигатель поступательного движения. В гидростатической трансмиссии используется гидродвигатель вращательного движения, но принцип работы, по-прежнему остается основанным на законе гидравлического рычага. В гидростатическом приводе вращательного действия рабочая жидкость подается от насоса к мотору . При этом в зависимости от рабочих объемов гидромашин могут изменяться момент и частота вращения валов. Гидравлическая трансмиссия обладает всеми достоинствами гидравлического привода: высокой передаваемой мощностью, возможностью реализации больших передаточных чисел, осуществления бесступенчатого регулирования, возможностью передачи мощности на подвижные, перемещающиеся элементы машины .

Способы регулирования в гидростатической трансмиссии

Регулирование скорости выходного вала в гидравлической трансмиссии может осуществлять путем изменения объема рабочего насоса (объемное регулирование), или с помощью установки дросселя либо регулятора расхода (параллельное и последовательное дроссельное регулирование).

На рисунке показана гидротрансмиссия с объемным регулированием с замкнутым контуром.

Гидротрансмиссия с замкнутым контуром

Гидравлическая трансмиссия может быть реализована по замкнутому типу (закрытый контур), в этом случае в гидросистеме отсутствует гидравлический бак, соединенный с атмосферой.

В гидравлических системах замкнутого типа регулирование скорости вращения вала гидромотора может осуществляться путем изменения рабочего объема насоса. В качестве насос-моторов в гидростатической трансмиссии чаще всего используют аксиально-поршневые машины.

Гидротрансмиссия с открытым контуром

Открытой называют гидравлическую систему соединенную с баком, который сообщается с атмосферой, т.е. давление над свободной поверхностью рабочей жидкости в баке равно атмосферному. В гидротрасмиссиях отрытого типа возможно реализовать объемное, параллельное и последовательное дроссельное регулирование. На следующем рисунке показана гидростатическая трансмиссия с отрытым контуром.

Где используют гидростатические трансмиссии

Гидростатические трансмиссии используют в машинах и механизмах где необходимо реализовать передачу больших мощностей, создать высокий момент на выходном валу, осуществлять бесступенчатое регулирование скорости.

Гидростатические трансмиссии широко применяются в мобильной, дорожно-строительной технике, экскаваторах бульдозерах, на железнодорожном транспорте — в тепловозах и путевых машинах.

Гидродинамическая трансмиссия

В гидродинамических трансмиссиях для передачи мощности используются динамические насосы и турбины. Рабочая жидкость в гидравлических трансмиссиях подается от динамического насоса к турбине. Чаще всего в гидродинамической трансмиссии используются лопастные насосное и турбинное колесо, расположенные непосредственно друг напротив друга, таким образом, что жидкость поступает от насосного колеса сразу к турбинному минуя трубопроводы. Такие устройства объединяющие насосное и турбинное колесо называются гидромуфтами и гидротрансформаторами, которые не смотря на некоторые похожие элементы в конструкции имеют ряд отличий.

Гидромуфта

Гидродинамическую передачу, состоящую из насосного и турбинного колеса , установленных в общем картере называют гидромуфтой . Момент на выходном валу гидравлической муфты равен моменту на входном валу, то есть гидромуфта не позволяет изменить вращающий момент. В гидравлической трансмиссии передача мощности может осуществляться через гидравлическую муфту, которая обеспечит плавность хода, плавное нарастание крутящего момента, снижение ударных нагрузок.

Гидротрансформатор

Гидродинамическая передача, в состав которой входят насосное, турбинное и реакторное колеса , размещенные в едином корпусе называется гидротрансформатором. Благодаря реактору, гидротрасформатор позволяет изменить вращающий момент на выходном валу.

Гидродинамическая передача в а втоматическая коробка передач

Самым известным примером применения гидравлической передачи является автоматическая коробка передач автомобиля , в которой может быть установлены гидромуфта или гидротрансформатор.

По причине более высоко КПД гидротрансформатора (по сравнению с гидромуфтой), он устанавливается на большинство современных автомобилей с автоматической коробкой передач.

Строй-Техника.ру

Строительные машины и оборудование, справочник

Гидрообъемные трансмиссии

К атегория:

Мини-тракторы

Гидрообъемные трансмиссии

Рассмотренные конструкции трансмиссий мини-тракторов предусматривают ступенчатое изменение их скорости движения и тягового усилия. Для более полного использования тяговых возможностей, особенно микротракторов и микропогрузчиков, большой интерес представляет применение бесступенчатых передач и, в первую очередь гидрообъемных трансмиссий. Такие трансмиссии имеют следующие преимущества:

1) высокую компактность при небольшой массе и габаритных размерах, что объясняется полным отсутствием или применением меньшего числа валов, шестерен, муфт и других механических элементов. По массе, приходящейся на единицу мощности, гидравлическая трансмиссия мини-трактора соизмерима, а при высоких рабочих давлениях превосходит механическую ступенчатую трансмиссию (8-10 кг/кВт для механической ступенчатой и 6-10 кг/кВт для гидравлической трансмиссии мини-тракторов);

2) возможность реализации больших передаточных чисел при объемном регулировании;

3) малую инерционность, обеспечивающую хорошие динамические свойства машин; включение и реверсирование рабочих органов может осуществляться на доли секунды, что приводит к повышению производительности сельскохозяйственного агрегата;

4) бесступенчатое регулирование скорости движения и простую автоматизацию управления, что улучшает условия труда водителя;

5) независимое расположение агрегатов трансмиссии, позволяющее наиболее целесообразно разместить их на машине: мини-трактор с гидравлической трансмиссией может быть скомпонован наиболее рационально с точки зрения его функционального назначения;

6) высокие защитные свойства трансмиссии, т. е. надежное предохранение от перегрузок основного двигателя и системы привода рабочих органов благодаря установке предохранительных и переливных клапанов.

Недостатками гидробъемной трансмиссии являются: меньший, чем у механической трансмиссии, коэффициент полезного действия; более высокая стоимость и необходимость использовать качественные рабочие жидкости с высокой степенью чистоты. Однако применение унифицированных сборочных единиц (насосов, гидромоторов, гидроцилиндров и т. д.), организация их массового производства с использованием современной автоматизированной технологии позволяют снизить себестоимость гидрообъемной трансмиссии. Поэтому сейчас увеличивается переход на массовый выпуск тракторов с гидрообъемной трансмиссией, и прежде всего садово-огородных, предназначенных для работы с активными рабочими органами сельскохозяйственных машин.

В трансмиссиях микротракторов уже более 15 лет используются как простейшие схемы гидрообъемных трансмиссий с нерегулируемыми гидромашинами и дроссельным регулированием скорости, так и современные передачи с объемным регулированием. Насос шестеренного типа с постоянным рабочим объемом (нерегулируемый подачей) крепится непосредственно к дизелю микротрактора. В качестве гидромотора, куда устремляется через клапанно-распределительное регулирующее устройство нагнетаемый насосом поток масла, используется одновинтовая (роторная) гидромашина оригинальной конструкции. Винтовые гидромашины выгодно отличаются от зубчатых тем, что обеспечивают почти полное отсутствие пульсации гидравлического потока, имеют малые размеры при больших подачах, а кроме того, бесшумны в работе. Винтовые гидромоторы при небольших

размерах способны развивать большие вращающие моменты на малых скоростях вращения и высокие скорости при малых нагрузках. Однако широкого применения винтовые гидромашины в настоящее время не имеют из-за низкого КПД и высоких требований к точности изготовления.

Гидромотор крепится через двухступенчатую коробку передач к заднему мосту микротрактора. Коробка передач обеспечивает два режима движения машины: транспортный и рабочий. Внутри каждого из режимов скорость микротрактора бесступенчато изменяется от О до максимума при помощи рычага, который служит также для реверсирования машины.

При перемещении рычага из нейтрального положения от себя микротрактор увеличивает скорость, двигаясь вперед, при повороте в обратном направлении обеспечивается движение задним ходом.

При нейтральном положении рычага масло не поступает в трубопроводы, а следовательно, в гидромотор. Масло направляется от регулирующего устройства непосредственно в трубопровод и далее в масляный радиатор, масляный бак с фильтром, а затем по трубопроводу возвращается в насос. При нейтральном положении рычага ведущие колеса микротрактора не вращаются, так как гидромотор отключен. При повороте рычага в обратном направлении перепуск масла в регулирующем устройстве прекращается, а направление его потока в трубопроводах меняется на обратное. Этому соответствует обратное вращение гидромотора, а следовательно, и движение микротрактора задним ходом.

В микротракторах «Боуленс-Хаски» (Bolens-Husky, США) для управления гидрообъемной трансмиссией используется двухконсольная ножная педаль. В этом случае нажатию педали носком ноги соответствует движение микротрактора вперед (положение П), а пяткой — движение назад. Среднее фиксированное положение Н является нейтральным, а скорость машины (вперед и назад) увеличивается по мере увеличения угла поворота педали от ее нейтрального положения.

Внешний вид заднего ведущего моста микротрактора «Кейс» со вскрытой крышкой двухступенчатой коробки передач, совмещенной с главной передачей и трансмиссионным тормозом. К совмещенному картеру заднего моста с двух сторон закреплены кожухи левой и правой полуосей, на концах которых расположены фланцы крепления колес. Перед левой боковой стенкой картера установлен гидромотор, выходной вал которого соединен с первичным валом коробки передач. На внутренних концах полуосей находятся полуосевые цилиндрические шестерни с прямыми зубьями, входящими в зацепление с зубьями шестерен коробки передач. Между шестернями размещен механизм блокирования полуосей между собой. Переключение режимов работы гидрообменной трансмиссии (передач в коробке передач) осуществляется от механизма, который позволяет установить либо рабочий режим, вводя в зацепление шестерни, либо транспортный, вводя в зацепление шестерни. При замене масла опорожнение совмещенного картера производится через спускное отверстие, закрываемое пробкой.

Основой системы являются регулируемый насос и нерегулируемый гидромотор. Насос и гидромотор — аксиально-поршневого типа. Насос подает жидкость по магистральным трубопроводам к гидромотору. Давление в магистрали слива поддерживается при помощи системы подпитки, состоящей из вспомогательного насоса, фильтра, переливного клапана и обратных клапанов. Насос забирает жидкость из гидробака. Давление в напорной магистрали ограничивается предохранительными клапанами. При реверсировании передачи магистраль слива становится напорной (и нао-оборот), поэтому устанавливаются по два обратных и два предохранительных клапана. Аксиально-поршневые гидромашины при передаче равной мощности по сравнению с другими гидромашинами отличаются наибольшей компактностью; их рабочие органы имеют малый момент инерции.

Конструкция гидропривода и аксиально-поршневой гидромашины показана на рис. 4.20. Подобная гидротрансмиссия установлена, в частности, на микропогрузчиках «Бобкет». Дизель микропогрузчика приводит в движение основной и вспомогательный подпиточный насосы (вспомогательный насос может быть выполнен шестеренным). Жидкость от насоса под давлением по магистрали поступает через предохранительные клапаны к гидромоторам,

которые через понижающие редукторы приводят во вращение звездочки цепных передач (на схеме отсутствуют), а от них — и ведущие колеса. Подпиточный насос подает жидкость из бака к фильтру.

Принципиальная гидравлическая схема

Обратимые аксиально-поршневые гидромашины (насос-моторы) бывают двух видов: с наклонным диском и с наклонным блоком. К

Поршни упираются торцами в диск, который может поворачиваться вокруг оси. За половину оборота вала поршень переместится в одну сторону на полный ход. Рабочая жидкость от гидромоторов (по линии всасывания) входит в цилиндры. За следующую половину оборота вала жидкость будет поршнями вытолкнута в напорную магистраль к гидромоторам. Подпиточный насос восполняет утечки, собираемые в баке.

Изменяя угол р наклона диска, меняют производительность насоса при неизменной скорости вращения вала. Когда диск находится в вертикальном положении, гидронасос не перекачивает жидкость (режим его холостого хода). При наклоне диска в другую сторону от вертикального положения изменяется на обратное направление потока жидкости: магистраль становится напорной, а магистраль — всасывающей. Микропогрузчик получает задний ход. Параллельное присоединение к насосу гидромоторов левого и правого борта микропогрузчика придает трансмиссии свойства дифференциала, а раздельное управление наклонными дисками гидромоторов дает возможность изменять их относительную скорость, вплоть до получения вращения колес одного борта в обратную сторону.

В машинах с наклонным блоком ось вращения наклонена к оси вращения ведущего вала на угол р. Вал и блок вращаются синхронно благодаря применению карданной передачи. Рабочий ход поршня пропорционален углу р. При р = 0 ход поршня равен нулю. Блок цилиндров наклоняется при помощи гидравлического сервоустройства.

Обратимая гидромашина (насос-мотор) состоит из качающего узла, установленного внутри корпуса. Корпус закрыт передней и задней крышками. Разъемы уплотнены резиновыми кольцами.

Качающий узел гидромашины установлен в корпусе и зафиксирован стопорными кольцами. Он состоит из приводного вала, вращающегося в подшипниках и, семи поршней с шатунами, блока цилиндров, центрируемого сферическим распределителем и центральным шипом. Поршни завальцованы на шатунах и установлены в цилиндры блока. Шатуны укреплены в сферических гнездах фланца приводного вала.

Блок цилиндров вместе с центральным шипом отклонен на угол 25 ° относительно оси приводного вала, поэтому при синхронном вращении блока и приводного вала поршни совершают возвратно-поступательное движение в цилиндрах, всасывая и нагнетая рабочую жидкость через каналы в распределителе (при работе в режиме насоса). Распределитель неподвижно установлен и зафиксирован относительно задней крышки штифтом. Каналы распределителя совпадают с каналами крышки.

За один оборот приводного вала каждый поршень совершает один двойной ход, при этом поршень, выходящий из блока, засасывает рабочую жидкость, а при движении в обратном направлении вытесняет ее. Количество рабочей жидкости, нагнетаемое насосом (подача насоса), зависит от частоты вращения приводного вала.

При работе гидромашины в режиме гидромотора жидкость поступает из гидросистемы через каналы в крышке и распределителе в рабочие камеры блока цилиндров. Давление жидкости на поршни передается через шатуны па фланец приводного вала. В месте контакта шатуна с валом возникают осевая и тангенциальная составляющие силы давления. Осевая составляющая воспринимается радиально-упорными подшипниками, а тангенциальная создает вращающий момент на валу. Вращающий момент пропорционален рабочему объему и давлению гидромотора. При изменении количества рабочей жидкости или направления ее подачи изменяются частота и направление вращения вала гидромотора.

Аксиально-поршневые гидромашины рассчитаны на высокие значения номинального и максимального давлений (до 32 МПа), поэтому они имеют незначительную удельную металлоемкость (до 0,4 кг/кВт). Полный КПД достаточно высок (до 0,92) и сохраняется при снижении вязкости рабочей жидкости до 10 мм2/с. Недостатками аксиально-поршневых гидромашин являются высокие требования к чистоте рабочей жидкости и точности изготовления цилиндропоршневой группы.

К атегория: — Мини-тракторы

Главная → Справочник → Статьи → Форум

www.tm-magazin ,ru 7

Рис. 2. Автомобиль «Элита» конструкции В. С. Миронова Рис. 3. Привод ведущего гидронасоса карданным валом от двигателя

конусов, дабы передаточное отношение изменялось бесступенчато, чего не было в первом русском автомобиле. Нашему герою этого казалось мало. Он решил изобрести автомат, плавно изменяющий передаточное отношение трансмиссии в зависимости от частоты вращения коленвапа двигателя, и отказаться от дифференциала.

Выстраданную задумку Миронов отобразил на чертеже (рис. 1). По его замыслу двигатель через шлицевый кардан и реверс (механизм, при необходимости изменяющий направление вращения на обратное) должен вращать ведущий вал кпиноремённой передачи. На нём закреплён неподвижный шкив, а подвижный — перемещается вдоль него. На малых оборотах двигателя шкивы раздвинуты, ремень их не касается и потому не вращается. По мере роста оборотов двигателя центробежный механизм сближает шкивы, выжимая ремень на больший радиус вращения. Благодаря этому, ремень натягивается, вращает ведомые шкивы, а они через полуоси — колёса. Натяжение ремня смещает его между ведомыми шкивами на меньший радиус вращения, при этом возрастает расстояние между валами вариатора. Чтобы сохранить натяжение ремня, пружина смещает реверс по направляющим. При этом уменьшается передаточное отношение, а скорость автомобиля возрастает.

Когда идея обрела реальные черты, Владимир подготовил заявку на изобретение и отослал во Всесоюзный научно-исследовательский институт патентной информации (ВНИИПИ) Государственного комитета СССР по делам изобретений и открытий, где 29 декабря 1980 г. зарегистрировали его приоритет на изобретение. Вскоре ему выдали авторское свидетельство № 937839 «Бесступенчатая си-ловая передача для транспортных средств». Миронову предстояло испытать своё изобретение, для этого он решил построить автомобиль своими руками и к началу 1983 г. сделал машину «Весна» («ТМ» №8, 1983). В нейдваклино-ремённых вариатора: по одному на ка-ждое колесо._

Благодаря тому, что крутящий момент примерно поровну распределяется между ведущими колёсами, машина не буксовала. На поворотах ремни слегка проскальзывали, заменяя этим дифференциал. Всё это позволяло водителю ощущать

НАСЛАЖДЕНИЕ ДВИЖЕНИЕМ. Машина быстро разгонялась, хорошо шла и по асфальту, и по просёлку, восхищая конструктора. Было в ней слабое место: ремни. Поначалу приходилось укорачивать добытые у комбайнёров, но из-за стыков они долго не служили. Кто-то подсказал: «Обратись к изготовителю». И что же? Поездка на завод резинотехнических изделий в украинский городок Белая Церковь оказалась удачной.

Директор предприятия В.М. Бескпинский выслушал и сразу же поручил изготовить 14 пар ремней по заданному размеру. Сделали, причём, бесплатно! Владимир привёз их домой, установил, кое-что подстроил и ездил без поломок, регулярно заменяя сразу оба через каждые 70 тыс. км. С ними он раскатывал всюду и участвовал в девяти Всесоюзных автопробегах «самоделок», проехал в них более 10 тыс. км. Машина, с двигателем от ВАЗ-21011, легко держала равномерную скорость в колонне, разгонялась до 145 км/ч, не буксовала на грязной или заснеженной дороге. И всё это благодаря тому, что в ней использовалась

Миронову хотелось, чтобы его изобретением пользовалось как можно больше людей. Он даже катал на «Весне» по Москве технического директора ВАЗа В.М. Акоева и главного конструктора Г. Мирзоева. Понравилось! Благодаря этому, в 1984 г. на ВАЗе сделали опытный образец, взяв за основу модель ВАЗ-2107. Работа шла успешно. Предполагалось завершить испытания опытного образца и спроектировать новый прототип с передачей Миронова. Однако в разгар подготовительных работ погиб Акоев, а Мир-зоев охладел к новинке. Он не показал Владимиру протоколы испытаний, от-

сылап к чиновнику Автопрома И.В. Ко-ровкину, а тот опять отправлял его объясняться с Мирзоевым.

Не склонный к унынию, наш герой всюду ездил на «Весне», и ему открывал исьудивительные её свойства. Так, плавно отпуская педаль акселератора, удавалось тормозить двигателем, снижая скорость до пяти, ато идо трёх км/ч. А при включении реверса замедлял движение гораздо быстрее. Благодаря этому, пользовался колодочным тормозом лишь на малом ходу для полной остановки машины. Проехав на «Весне» более 250 тыс. км, Миронов не менял тормозные колодки. Невероятный факт для легкового автомобиля.

Нашему герою не давали покоя и другие идеи. Одна из них: полный привод как кпиноремённый, так и гидравлический. И он взялся за создание новой машины, на которой ему хотелось самостоятельно проверить эти и другие интересовавшие его технические решения. Для него она должна была стать экспериментальным автомобилем, этаким макетом, но с хорошими скоростными характеристиками. Продолжая повседневно ездить на «Весне», Владимир в 1990 г. сделал одно-объёмный автомобиль с полным гидроприводом и назвал его — «Элита» (рис. 2). Главным в ней была

БЕССТУПЕНЧАТАЯ ГИДРОТРАНСМИССИЯ. В «Элите» двигатель от «Волги» ГАЗ-2410 располагался спереди и приводил в действие гидронасос (рис. 3). Масло циркулировало по металлическим трубкам с внутренним диаметром 11 мм. Рядом с водителем — дозатор, в багажнике — ресивер (рис. 4). В автомобиле нет сцепления, КПП, карданного вала, заднего моста и дифференциала. Экономия массы — почти 200 кг.

В среднем положении рукоятки реверса поток масла перекрыт, и оно не поступает в ведомые насосы, поэтому автомобиль не движется. В положении ручки реверса «Вперёд» масло через дозатор поступает в насос и под давлением, пройдя реверс, — в гидромо-торы. Совершив в них полезную рабо-

НАСОС регулируемый МОТОР нерегулируемый

1 – клапан предохранительный насоса подпитки; 2 – клапан обратный; 3 – насос подпитки; 4 – сервоцилиндр; 5 – вал гидронасоса;

6 – люлька; 7 – сервоклапан; 8 – рычаг сервоклапана; 9- фильтр; 10 – бак; 11 – теплообменник; 12 – вал гидромотора; 13 – упор;

14 – золотник клапанной коробки; 15 – клапан переливной; 16 – клапан предохранительный высокого давления.

Гидростатическая трансмиссия ГСТ

Гидростатическая трансмиссия ГСТ предназначена для передачи вращательного движения от приводного двигателя к исполнительным органам, например, к ходовой части самоходных машин, с бесступенчатым регулированием частоты и направления вращения, с КПД близким к единице. Основной комплект ГСТ состоит из регулируемого аксиально-поршневого гидронасоса и нерегулируемого аксиально-поршневого гидромотора. Вал насоса механически связывают с выходным валом приводного двигателя, вал мотора — с исполнительным механизмом. Частота вращения выходного вала мотора пропорциональна углу отклонения рычага механизма управления (сервоклапана).

Управление гидротрансмиссией осуществляется изменением оборотов приводного двигателя и изменением положения рукоятки или джойстика, связанного с рычагом сервоклапана насоса (механически, гидравлически или электрически).

При работающем приводном двигателе и нейтральном положении рукоятки управления вал мотора неподвижен. При изменении положения рукоятки вал мотора начинает вращаться, достигая максимальных оборотов при максимальном отклонении рукоятки. Для реверса необходимо отклонение рычага в обратную сторону от нейтрали.

Функциональная схема ГСТ.

В общем случае объемный гидропривод на основе ГСТ включает в себя следующие элементы: регулируемый аксиально-поршневой гидронасос в сборе с насосом подпитки и механизмом пропорционального управления, нерегулируемый аксиально-поршневой мотор в сборе с клапанной коробкой, фильтр тонкой очистки с вакуумметром, масляный бак для рабочей жидкости, теплообменник, трубопроводы и рукава высокого давления (РВД).

Элементы и узлы ГСТ можно разделить на 4 функциональные группы:

1. Основной контур гидравлической цепи ГСТ. Назначение основного контура гидравлической цепи ГСТ – передача потока мощности от вала насоса к валу мотора. В основной контур входят полости рабочих камер насоса и мотора и линии высокого и низкого давлений с перетекающей по ним рабочей жидкостью. Величина потока рабочей жидкости, его направление определяются оборотами вала насоса и углом отклонения рычага механизма пропорционального управления насоса от нейтрали. При отклонении рычага от нейтрального положения в ту или иную сторону, под действием сервоцилиндров изменяется угол наклона наклонной шайбы (люльки), что определяет направление потока и вызывает соответствующее изменение рабочего объема насоса от нуля до текущего значения, при максимальном отклонении рычага рабочий объем насоса достигает максимального значения. Рабочий объем мотора постоянен и равен максимальному объему насоса.

2. Линия всасывания (подпитки). Назначение линии всасывания (подпитки):

· — снабжение рабочей жидкостью линии управления;

· — пополнение рабочей жидкости основного контура для компенсации утечек;

· — охлаждение рабочей жидкости основного контура за счет пополнения жидкостью из масляного бака, прошедшей через теплообменник;

· — обеспечение минимального давления в основном контуре на разных режимах;

· — очистка и указатель загрязненности рабочей жидкости;

· — компенсация колебаний объема рабочей жидкости, вызванной температурными изменениями.

3. Назначение линий управления:

· — передача давления на исполнительный сервоцилиндр поворота люльки.

4. Назначение дренажа:

· — отвод утечек в масляный бак;

· — отвод излишков рабочей жидкости;

· — отвод тепла, отвод продуктов износа и смазка трущихся поверхностей деталей гидромашин;

· — охлаждение рабочей жидкости в теплообменнике.

Работа объемного гидропривода обеспечивается автоматически клапанами и золотниками, находящимися в насосе, насосе подпитки, коробке клапанной мотора.

Трансмиссия автомобиля

В машиностроении трансмиссией называется совокупность механизмов, призванная передавать крутящий момент от силового агрегата к рабочему органу механического устройства. Автомобильная трансмиссия выполняет ту же функцию и передает крутящий момент от двигателя внутреннего сгорания к ходовой части (колесам) автомобиля для изменения тяговых усилий, скоростей и направления движения транспортного устройства.

Что такое трансмиссия автомобиля

Автомобильная трансмиссия — разновидность трансмиссии, обеспечивающая движение автомобилем и его управление водителем. В общих случаях в состав автомобильной трансмиссии входят:

- сцепление либо гидротрансформатор;

- коробка передач;

- главная передача;

- шарнир равных угловых скоростей.

Опционально в состав трансмиссии также могут входить раздаточная коробка и карданная передача.

Классификация автомобильных трансмиссий основана на различных принципах переключения передач и передачи крутящего момента к рабочему органу автомобиля, то есть колесам. Выделяют следующие виды автомобильных трансмиссий:

- механическая;

- автоматическая;

- роботизированная;

- трансмиссия типа вариатор.

Устройство механической трансмиссии

Механическая трансмиссия — автомобильная трансмиссия, предназначенная для передачи крутящего момента от двигателя внутреннего сгорания к колесам, в которой выбор передачи осуществляется водителем в ручном режиме. Функции механической трансмиссии осуществляются за счет механических устройств, поэтому она и получила такое название.

Принцип работы механической трансмиссии следующий: крутящий момент от силового агрегата через сцепление передается на первичный вал КПП. Сцепление обеспечивает разъединение мотора и трансмиссии для переключения передач без выключения оборотов двигателя. В механической трансмиссии сцепление выжимается водителем путем нажатия на педаль в салоне автомобиля. В момент, когда сцепление выжато, водителем осуществляется выбор передачи и вручную переключается рычаг КПП.

В механической трансмиссии оси валов расположены параллельно, на них расположены шестерни. Пары взаимодействующих шестерен образуют ступени, каждая из них имеет определенное передаточное число, определяемое отношением количества зубьев у выходной и входной шестерен в паре. Количество зубьев зависит от размера самой шестерни: чем больше зубьев — тем больше диаметр шестерни. Первая передача имеет самое большое передаточное число и, соответственно, входная шестерня имеет минимальный размер, а выходная — максимальный.

Передаточное число определяет скорость вращения и крутящий момент, передаваемый от коленчатого вала двигателя. Если передача увеличивает крутящий момент, то она является понижающей, если уменьшает — повышающей. У понижающей передачи скорость вращения шестерен снижается, у повышающей — повышается.

Существуют две основных разновидности механической трансмиссии: двухвальные и трехвальные КПП. У двухвальных крутящий момент передается непосредственно от ведущего вала к ведомому, у трехвальных между ними расположен промежуточный вал, повышающий общий КПД механической трансмиссии и позволяющий реализовать прямую передачу. Также механическая трансмиссия классифицируется по количеству ступеней: 4, 5, 6 и даже 7 на самых продвинутых автомобилях. Наибольшее распространение сейчас имеют 5- и 6-скоростные МКПП.

Механическая трансмиссия довольна проста, надежна и недорога в реализации. Однако ее основной недостаток — усложнение процесса управления автомобилем. Водитель должен полностью контролировать процесс переключения передач, что является достаточно утомительным занятием, особенно в режиме городской езды. Ошибки в переключении грозят перегрузкой двигателя или повреждением сцепления. Поэтому автопроизводители предлагают альтернативный варианты, в которых переключение передач осуществляется без участия водителя.

Устройство автоматической трансмиссии

Автоматическая трансмиссия обеспечивает переключение передач в автоматическом режиме. Это означает, что человеку, управляющему автомобилем, не нужно выжимать сцепление и переключать рычаг КПП. Коробка-автомат была разработана еще в начале XX века, основные принципы ее работы сохранились с того времени.

Классическим вариантом автоматической трансмиссии является гидротрансформаторная КПП, состоящая из следующих узлов:

- гидротрансформатора;

- планетарного механизма.

Последний включает в себя следующие детали

- гидравлический или электронный блок управления АКПП;

- фрикционную муфту;

- обгонную муфту;

- ленточный тормоз;

- масляный насос.

Гидротрансформатор обеспечивает передачу крутящего момента от силового агрегата и по своей сути заменяет сцепление. Передача крутящего момента осуществляется за счет накопления и использования кинетической энергии жидкости, находящейся внутри корпуса гидротрансформатора. Также он обеспечивает гашение толчков, возникающих при переключении передач, из-за отсутствия жесткой кинематической связи между своими элементами.

Планетарный механизм обеспечивает выбор скорости и передачу крутящего момента от гидротрансформатора к приводам колес. В планетарном механизме осуществляется блокировка одних шестерней и разблокировка других, что определяет выбор передаточного числа. Управление коробкой осуществляет гидравлический или электронный блок управления, собирающий сведения от различных датчиков и определяющий необходимый режим работы.

Классическая автоматизированная трансмиссия имеет множество достоинств: она обеспечивает комфортность управления автомобилем, имеет большой ресурс, зачастую превосходящий механическую трансмиссию, предотвращает банальные ошибки водителя при переключении передач. Разумеется, имеются и минусы: автомат достаточно дорог, поэтому им редко оснащаются автомобили эконом-класса. Также трансмиссия подобного типа увеличивает вес авто, снижает динамику и максимальную скорость, повышает расход топлива и требует тщательного ухода. В случае поломки ремонт автоматической трансмиссии обойдется владельцу авто в немаленькую сумму.

Устройство трансмиссии типа вариатор

Вариатор, или CVT (Continuously Variable Transmission), это разновидность бесступенчатой автомобильной трансмиссии. Вариатор способен плавно изменять коэффициент передачи во всем диапазоне скоростей и тяговых усилий, поэтому в процессе работы такой трансмиссии не наблюдается характерных толчков при переключении передач, свойственных другим видам трансмиссии.

На современных автомобилях самым распространенным видом является вариатор, основанный на работе клиноременной передачи. В нем передаточное число передается от ведущего шкива, соединенного с мотором, к ведомому, связанного с приводами колес. Между собой валы соединяются ремнем.

Принцип работы вариатора основан на изменении диаметра ведомого и ведущего шкивов при уменьшении или увеличении частоты оборотов двигателя. При трогании автомобиля, когда необходимо максимальное тяговое усилие, диаметр ведущего шкива минимален, ведомого максимален, что повышает коэффициент передачи. С набором скорости и увеличением оборотов силового агрегата диаметр ведущего шкива возрастает, а ведомого — падает, что уменьшает коэффициент передачи. Таким образом регулируется тяговое усилие, передаваемое на приводы колес. Как и на любых современных автомобилях, за регуляцию диаметра шкивов отвечает электроника, получающая команды из электронного блока управления.

Второй вариант бесступенчатой трансмиссии — тороидальный вариатор, встречающийся гораздо реже клиноременной схемы. При таком варианте передача крутящего момента регулируется роликами тороидальной формы, зажатыми между валами. Изменение передаточного числа осуществляется за счет увеличения или уменьшения площади контактных поверхностей соприкосновения роликов и валов. Для максимальной тяги роликовые зажимы поворачиваются в сторону ведомого вала, что увеличивает площадь соприкосновения и трение между ведомым валом и роликом. При увеличении скорости ролики поворачиваются в обратную сторону. Тороидные вариаторы более надежны и износостойки, однако дороже в производстве.

Плюсы бесступенчатой трансмиссии типа вариатор очевидны: она более динамична и эффективна, чем автомат, полностью отсутствуют рывки, выигрывает она и в экономичности по сравнению с автоматом. Однако и минусы вариатора также ярко выражены: ненадежность, относительно малый ресурс, дорогостоящий ремонт и необходимость дополнительного обслуживания (нужно покупать специальное трансмиссионное масло).

Роботизированная трансмиссия

Роботизированная трансмиссия — еще один вариант трансмиссии, позволяющий переключать передачи в автоматическом режиме и позволяющий избавиться от педали сцепления в салоне авто.

В большинстве случаев роботизированная трансмиссия является однодисковой с одним сцеплением, в качестве альтернативы предлагается двухдисковая (преселективная) — с двумя параллельными механическими коробками и двумя сцеплениями. В качестве экзотического варианта создана и трехдисковая роботизированная коробка с тремя параллельными механическими коробками и тремя сцеплениями.

Роботизированная КПП основана на работе классической механической КПП, однако переключение передач производится не вручную, а благодаря сервоприводам, управляемым электроникой. Один сервопривод выключает и включает сцепление, второй физически перемещает шестеренки в коробке передач. Сервоприводы могут быть электрическими (более доступный вариант, встречающийся на автомобилях эконом-класса) или гидравлическими, обеспечивающими более плавное переключение передач и сближающими робот с классическим автоматом. Такой вариант встречается на более дорогих автомобилях.

Принцип работы роботизированной трансмиссии с одним сцеплением (однодисковой) следующий. Крутящий момент передается на ведущий вал, который передает его на ведомый, соединенный приводом с колесами. Силовой агрегат и ведущий вал разделены сцеплением, переключением которого занимается сервопривод под управлением электроники. При разрыве сцепления второй сервопривод перемещает синхронизаторы коробки передач таким же образом, как это делает водитель рычагом КПП на механике. Однако для такой системы характерны разрывы в мощности и потери в тяге в момент переключения.

Для решения этой проблемы была разработана преселективная роботизированная трансмиссия (DCT) с двумя дисками (валами) и двумя сцеплениями для четных и нечетных передач. Когда автомобиль едет на нечетной передаче, второе сцепление подготавливает переключение на четную передачу и т. д. Благодаря этому исчезают разрывы в тяге при переключении передач, которое осуществляется в рекордно быстрый период времени (время отзыва — до 0,2 секунды и даже меньше).

В целом роботизированная трансмиссия имеет свои плюсы по сравнению с автоматом — она дешевле, занимает меньше места в подкапотном пространстве, меньше весит, достаточно экономична (на уровне механической трансмиссии). Также большинство роботов позволяет переключать передачи и в ручном режиме.

Минусы робота следующие — простые однодисковые роботы с электрическими сервоприводами не обеспечивают плавность переключения передач. Роботы с двумя сцеплениями и с гидравлическими сервоприводами достаточно дороги, недостаточно надежны и имеют сложности при ремонте. В нередких случаев при поломке приходится менять коробку передач целиком.

http://guarblog.ru/mashiny-s-gidrostaticheskoi-transmissiei-gidrostaticheskaya-transmissiya/