Тормозная система автомобиля, устройство, принцип работы

Тормозная система автомобиля входит в число механизмов, обеспечивающих безопасность движения.

Основной задачей ее является обеспечение снижения скорости движения вплоть до полной остановки авто путем воздействия на его колеса. Тормозные механизмы на транспортных средствах начали использоваться задолго до появления авто. Поначалу они были примитивными, но все же позволяли снизить вращение колес.

Появившиеся первые машины сразу же оснащались данными механизмами. С развитием транспортных средств развивались и системы снижения их скорости.

Классификация тормозных систем автомобиля

Тормозная система автомобиля состоит из нескольких видов механизмов, каждый из которых выполняет определенные функции.

Одни из них взаимосвязаны между собой, другие могут выполнять несколько функций одновременно.

Но в целом, тормозная система включает в себя такие их виды:

- Рабочий механизм;

- Стояночный;

- Запасной;

- Вспомогательные.

Рабочий тормоз является основным.

Именно при помощи него осуществляется замедление движения вплоть до полной остановки во время движения.

Управляется он за счет педали, установленной в салоне. Нажимая на нее ногой с разным усилием, водитель регулирует скорость замедления автомобиля.

Для исключения повышения оборотов силовой установки с одновременным замедлением, управление педалями акселератора и тормоза осуществляется одной ногой — правой. То есть, водитель либо управляет мотором, либо тормозами.

Предназначен для обездвиживания автомобиля во время стоянки и предотвращения самовольного его передвижения.

Организована работа этого типа тормозов так, что при стоянке водитель блокирует вращение колес.

Для этого также можно задействовать трансмиссию автомобиля (включенная передача не дает свободно вращаться колесам), но при постановке машины под уклоном трансмиссия не всегда может удержать автомобиль.

Используя же трансмиссию в паре со стояночным тормозом, можно достаточно эффективно обездвижить автомобиль, особенно если ручник послаблен и «не держит» автомобиль.

Дополнительно ручной тормоз является вспомогательным средством при начале движения на подъем.

Поскольку водитель не может одновременно управлять двумя педалями – газом и тормозом, то высока вероятность, что при попытке тронуться с места на подъем автомобиль откатиться назад.

В случае же использования ручника, машину можно удерживать, пока двигатель не сможет сдвинуть авто с места, а после тормоз отпустить, тем самым исключив вероятность отката назад.

Реализуется далеко не на всех автомобилях. Предназначен он для обеспечения торможения автомобиля в случае отказа рабочего механизма.

Может быть реализован как отдельная автономная система, воздействующая на тормозные механизмы колес, или же запасной тормоз может быть частью контура рабочей системы.

Зачастую этот тип на легковые авто не устанавливается, а его роль выполняется стояночный тормоз.

Встречаются на грузовых автомобилях и позволяют разгрузить рабочий тормоз при движении на затяжных спусках.

Также к вспомогательным механизмам относятся контуры системы, отвечающие за срабатывание тормозных механизмов прицепов.

Виды тормозных систем

Всего на автомобилях использовалось четыре вида тормозных систем, отличающиеся между собой по принципу действия.

Некоторые из них на автотранспорте уже не применяются, а некоторые были выбраны, как приоритетные.

Итак, на авто применялись такие виды тормозов:

- Ленточные;

- Механические;

- Гидравлические;

- Пневматические.

Ленточные тормоза использовались на первых авто и давно не применяются из-за слабой эффективности и требуемых значительных усилий от водителя, поэтому подробно их рассматривать не будем.

И хотя каждый вид тормозной системы включает в себя несколько типов устройств, основным из них является рабочий тормоз.

Состоит он из двух основных составляющих – привода и исполнительных механизмов, но об этом чуть позже.

А пока рассмотрим виды тормозных систем.

Механический тормоз

Механические тормоза стали применяться с появлением барабанных тормозных механизмов, устанавливаемых между колесом и его осью.

Состоял такой тип тормозов из механизмов, включавших в себя:

- Тормозной барабан;

- Колодки;

- Кулачковый вал и пружины, устанавливаемых на каждую ось колеса;

- Механизма управления, состоящего из системы тросиков и тяг.

Водитель при надобности воздействовал на механизм управления. Его усилие посредством тяг и тросиков передавалось на кулачковый вал.

Этот вал проворачивался и начинал разжимать колодки, заставляя их прижиматься к барабану. Возникающее трение замедляло вращение колеса.

Как рабочий тормоз такой тип привода уже не применяется, разве что в качестве стояночного тормоза он еще используется, но только на авто, оснащенных барабанными механизмами хотя бы на одной оси.

С пневматическим приводом

Последний тип привода, используемый на автотранспорте – пневматический, нашел большее применение на грузовых авто.

Работы такого типа идентичен гидравлическому, но в качестве рабочего элемента выступает сжатый воздух.

Краткая конструкция системы такова: имеются те же барабанные тормозные механизмы с кулачковым валом. Но соединен этот вал с рабочей тормозной камерой мембранного типа.

К этой камере подходят магистрали подачи воздуха. Давление воздуха обеспечивается компрессором и под давлением он сохраняется в ресиверах.

Управление механизмом осуществляется тормозным краном.

- Водитель посредством педали открывает тормозным краном магистрали подачи воздуха.

- Сжатый воздух попадает в рабочие камеры мембранного типа.

- Мембрана соединена штоком с механизмом поворота кулачкового вала.

- Сжатый воздух давит на мембрану, та отклоняется и толкает шток, который воздействует на механизм и вал проворачивается, разжимая колодки.

Тормоза с гидравлическим приводом

В легковых автомобилях распространение получил гидравлический тип привода.

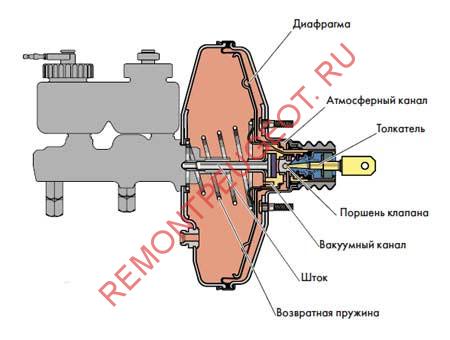

В целом рабочий тормоз состоит из пяти элементов, цепь расположения которых выглядит так:

- Педаль;

- Усилитель (вакуумный);

- Главный тормозной цилиндр;

- Трубопроводы;

- Рабочие цилиндры (входящие в конструкцию исполнительных механизмов);

В основу работы всей этой системы положена такое свойство жидкости, как отсутствие изменения объема при создании давления на нее (она не сжимается).

Благодаря этому и существует возможность использования жидкости в качестве элемента для передачи усилия.

Принцип работы такой системы очень прост: водитель прикладывает усилие, нажимая на педаль, а имеющийся в конструкции усилитель повышает его.

Далее усилие передается на поршни главного цилиндра. Те, перемещаясь, создают давление на жидкость, из-за чего она выдавливается из цилиндра, и по трубопроводам подается на рабочие цилиндры.

Поршни рабочих механизмов от полученного воздействия жидкости перемещаются, обеспечивая срабатывание рабочего механизма.

У барабанного механизма имеется два поршня рабочего цилиндра, которые взаимодействуют с колодками.

У дисковых тормозов в суппорте установлен только один рабочий цилиндр с поршнем. Но сам суппорт может перемещаться по своим осям крепления.

У этого механизма тормозной диск располагается между двух колодок, установленных в суппорте.

Поршень при создании давления на него прижимает только одну колодку к диску, вторая же прижимается суппортом, который смещается при давлении поршня в колодку и диск.

Данный тип привода сейчас оснащается дополнительными механизмами и системами, такими как вакуумный усилитель, облегчающих водителю создание усилие на жидкость, а такжеABS система, которая исключает полную блокировку колес при торможении, что не дает авто пойти юзом и значительно уменьшает тормозной путь.

При отпускании педали, установленные в главном цилиндре пружины, возвращают поршни в начальное положение, что приводит к сбросу давления в системе, и возврат рабочих поршней в исходную позицию.

Контуры тормозной системы

У гидравлического и пневматического типа тормозов существует такое понятие, как контуры.

Контур – это привод определенного количества тормозных механизмов без взаимодействия с остальными механизмами.

То есть, контур обеспечивает срабатывание тормозных механизмов только тех колес, к которым идет привод в рамках этого же контура.

Сейчас каждое авто оснащается как минимум двухконтурной системой тормозов.

Делаются контуры для того, чтобы обеспечить срабатывание тормозов даже при отказе одного из них, поскольку между собой они не взаимодействуют.

Как не трудно догадаться, это как минимум в два раза повышает безопасность движения.

Для примера рассмотрим две ситуации.

Машина не имеет контуров и весь привод объединен в один.

При пробое магистрали, рабочий элемент (жидкость, воздух) травит, не обеспечивая создание нужного давления для срабатывания тормозных механизмов, авто практически лишается тормозов.

У машины имеется двухконтурная система.

В этом случае, каждый контур обеспечивает привод двух механизмов, при пробое одного из них, второй продолжает работать в обычном режиме, поскольку он независим от другого контура – тормозная система сохраняет работоспособность, но только двух колес, общая эффективность тормозов падает, но они все же работают.

Как правило в один контур зацикливаются переднее левое колесо с задним правым и переднее правое колесо с задним левым, так называемое диагональное подключение.

Но существуют тормозные системы и с параллельным подключением.

Барабанные и дисковые исполнительные механизмы

Основная работа при торможении лежит на исполнительных механизмах, ведь именно они обеспечивают замедление вращения колеса.

В основу их работы положена сила трения, поэтому все тормозные механизмы на авто – фрикционного типа.

На автомобилях распространение получили два типа таких механизмов – барабанные и дисковые.

Каждый из них имеет свои конструктивные особенности, преимущества и недостатки.

Примечательно, что комбинирование их вполне приемлемо. Так, у многих авто все механизмы могут быть либо только барабанными (обычно на грузовиках), или только дисковыми (многие легковые авто).

Но также встречается и их комбинация – на передних колесах устанавливаются дисковые, а на задних – барабанные механизмы.

Тормозной механизм дискового типа.

Сейчас такой механизм все чаще используется, благодаря ряду преимуществ перед барабанным типом.

Конструктивно он состоит из нескольких элементов:

- Диск;

- Колодки;

- Суппорт.

Диск выступает одной из фрикционных частей механизма и используется он для создания трения при торможении. Закреплен он на ступице и вращается с идентичной колесу скоростью.

Колодки – вторая фрикционная составляющая. За счет прижима их к диску, между этими элементами создается трение, которое обеспечивает снижение скорости вращения диска, а вместе с ним и колеса.

Для повышения силы трения, на колодках имеются специальные фрикционные накладки.

В конструкцию суппорта входит рабочий цилиндр привода. Именно эта составляющая обеспечивает прижим колодок.

Конструкции его бывают разные — как однопоршневая (наиболее распространена), так и двух двухпоршневая.

Выглядит конструкция этого механизма так: над диском закрепляется суппорт с поршнями, при этом рабочие поршни (один или два) располагаются перпендикулярно боковым поверхностям этого диска.

Между суппортом и двумя боковыми (рабочими) поверхностями диска помещены колодки. В расторможенном состоянии, между фрикционными составляющими имеется зазор, поэтому колодки не мешают вращаться диску.

Теперь немного о том, как срабатывают механизмы с однопоршневым и двухпоршневым суппортами.

В первом случае суппорт может смещаться по направляющим, что и позволяет одновременно прижимать обе колодки.

Действует это так: при возрастании давления в рабочем цилиндре, поршень выходит и начинает прижимать колодку. При этом создается обратное усилие, которое перемещает суппорт по направляющим.

Смещаясь, он корпусом начинает прижимать вторую колодку. В результате происходит выравнивание усилия прижима колодок с обеих сторон диска.

В двухпоршневом же суппорте, его перемещение не предусмотрено, поскольку каждую колодку прижимает свой поршень.

Устройство и работа барабанного тормозного механизма.

Конструкция барабанного исполнительного механизма отличается от дискового, причем кардинально.

Устройство его включает в себя:

- Барабан;

- Колодки;

- Двухпоршневой рабочий цилиндр;

- Щит;

- Стяжные пружины.

Как и в случае с дисковым механизмом, у барабанного имеются две фрикционные составляющие, между которыми возникает трение при торможении. Здесь их роль выполняют барабан и две колодки, выполненных в виде полумесяца.

Барабан является подвижным элементом, он располагается на оси и вращается вместе с колесом. Неподвижным же элементом является щит с закрепленными на нем рабочим цилиндром (вверху) и опорой колодок (внизу).

Колодки (с фрикционными накладками) размещены так, что своими вершинами упираются в поршни цилиндра и опору.

Удерживают их в таком положении за счет стяжных пружин (вверху и внизу) и прижимов. Все элементы, располагающиеся на щите, получаются помещенными внутрь барабана, то есть они закрыты им.

Работает все очень просто: при нажатии на педаль, поршни выходят из цилиндра, и преодолевая усилие пружин, разводят колодки.

Это перемещение приводит к тому, что колодки начинают прижиматься к внутренней поверхности (рабочей) барабана, что и обеспечивает его замедление вращения.

При отпускании педали, пружины возвращают колодки в исходное положение.

Как уже отмечено, каждый из применяемых типов механизмов имеет свои достоинства и недостатки.

К положительным качествам дисковых механизмов относится:

- Высокая эффективность;

- Меньшее время на срабатывание;

- За счет открытой конструкции обеспечивается вентиляция (механизм лучше охлаждается, а также отводятся продукты износа);

- Быстрое удаление влаги;

- Легкость разборки при обслуживании и ремонте.

Но вместе с тем, такие механизмы изнашиваются быстрее, поэтому их обслуживание, с заменой расходных материалов, нужно проводить чаще.

Открытая конструкция имеет и негативные стороны.

Во-первых, между колодкой и диском попадает больше сторонних частиц, что увеличивает скорость износа.

Во-вторых, влаге значительно проще попасть на рабочие элементы. При этом, если диск будет сильно разогрет, высока вероятность его коробления.

Также такие механизмы сложно использовать как элементы стояночной системы.

Что касается барабанных механизмов, то к их достоинствам относятся:

- Большой ресурс без надобности замены расходных материалов;

- Рабочие элементы защищены от попадания сторонних частиц (они закрыты);

- Высокая устойчивость барабана к резким перепадам температур;

- Возможность использования в качестве элемента стояночного тормоза (именно из-за этого очень часто такие механизмы используют на задних колесах).

Но такие тормоза менее эффективны, существует вероятность их отказа при сильном нагреве, обладают более сложной конструкцией, что осложняется ремонт.

К тому же, разрушение пружин или самих колодок может привести к заклиниванию механизма.

Принцип работы стояночного тормоза

Как и в рабочей системе, стояночный тормоз состоит из двух составляющих – привода и исполнительного механизма.

Зачастую в стояночном тормозе используется механический тип привода, который обладает простотой конструкции и надежность.

В качестве исполнительных механизмов обычно используются барабанные тормоза, для чего в их конструкцию добавлены специальные рычаги.

Весь привод состоит из храпового механизма, установленного в салоне связанного с тросом, тянущимся под автомобилем к тормозным механизмам, где он соединяется с рычагами.

Принцип работы очень прост: поднимая рычаг в салоне, водитель задействует храповой механизм, исключающий самовольное опускание ручника.

В результате этого действия, водитель тянет трос, а тот в свою очередь обеспечивает перемещение рычага, который разводит колодки, прижимая их к барабану.

Для растормаживания водитель нажимает клавишу на рычаге, тем самым выводя из зацепления собачку из храпового механизма. Это позволяет опустить рычаг и привести весь механизм в исходное положение.

Недостатком такого привода ручного тормоза является надобность в периодическом регулирования натяжения троса. Также трос со временем может перепреть, и его придется менять.

В современных системах ручного тормоза применяются электрические приводы. Причем некоторые из них даже используются в качестве исполнительного механизма дисковые тормоза.

Также такой тип стояночного тормоза может блокировать не колеса, а трансмиссию.

Суть такого типа привода сводится к тому, что в рабочие механизмы устанавливаются электродвигатели, которые и воздействуют на колодки.

Но такие приводы считаются конструктивно сложными, что значительно повышает вероятность их поломки. Поэтому они пока не получили широкого распространения.

Многие автопроизводители продолжают отдавать предпочтение простому и дешевому тросовому ручному тормозу.

Диагностика тормозной системы

Для диагностирования общей эффективности тормозной системы зачастую применяются специальные стенды.

Наибольшее распространение получили барабанные стенды, позволяющие определить усилие, создаваемое тормозной системой на каждом колесе и время срабатывания системы.

Затем исходя из показаний, производится обслуживание и ремонт.

Народные методы диагностики тормозов.

Одним из таких методов является замер тормозного пути. Именно этот метод положен в основу площадочного стенда.

Суть метода сводиться к движению авто с определенной скоростью по ровной площадке с последующим экстренным торможением.

После этого замеряется тормозной путь и на основе замеров и сравнения их с номинальным значением, указанным в тех. документации к авто, определяется эффективность тормозов.

К примеру, на ВАЗ 2109 в полностью загруженном состоянии тормозной путь на сухой ровной поверхности при скорости 80 км/ч должен составлять примерно 38 м.

Значение меньше или таковое указывает на отличную работу тормозов, большее значение сигнализирует о проблемах в работе.

Недостатком этого метода является невозможность определения эффективности работы тормозов на каждом колесе и время срабатывания привода.

Также на показания в значительной мере влияют дорожные условия при проведении диагностики (мокрая поверхность дороги или сухая и т.д.).

Уход за тормозной системой автомобиля

Тормозная система играет одну из основных ролей в обеспечении безопасности при движении на автомобиле.

Поэтому в обязательном порядке необходимо следить за ее состоянием и своевременно проводить техническое обслуживание.

Поскольку что в рабочем, что в стояночном тормозе составных элементов немного, то уход за всей системой не очень сложен.

В перечень работ по обслуживанию входит:

- Контроль уровня рабочей жидкости в бачке;

- Прокачка гидравлического привода для удаления воздуха из системы;

- Замена изношенных колодок;

- Проверка и регулировка ручника.

Помимо этого, также периодически следует осматривать состояние гидравлических магистралей, особенно их резиновых частей.

Что касается дисков и барабанов, то они тоже изнашиваются, но очень медленно, поэтому замене они подлежат очень редко, если, конечно, диск не покоробило от перепада температур.

Особенности ремонта элементов тормозной системы.

Следует отметить, что ремонт тормозов авто не является особо дорогостоящим, если он не оборудован дополнительно вспомогательными системами.

А вот если имеется та же АБС, да еще включающая в себя несколько систем (антиблокировка колес и система экстренного торможения) и на премиальном авто, к примеру, любой из современных Ауди, неисправности именно с этими системами могут обойтись очень дорого.

Какой бы тормозной системой не оснащался автомобиль, она требует постоянного контроля работоспособности, а также обслуживания и ремонта, поскольку это значительно влияет на безопасность движения.

Без определенных знаний все выше перечисленное сделать сложно, поэтому мы надеемся, что после прочтения данной статьи вы начали хоть немного разобраться в этих вопросах.

Тормозная система автомобиля — ремонт или замена

Одним из важных условий безопасности является состояние тормозной системы автомобиля. Ремонт, замена или обслуживание тормозов в случае промедления может стоить вам очень дорого. Для предупреждения возможных отказов вполне достаточно беглого ежедневного осмотра деталей тормозной системы и состояния тормозной жидкости в бачке.

Если вы заподозрили что-то неладное:

- загорается сигнальная лампа о неисправности тормозов на приборной панели,

- в бачке понижается уровень тормозной жидкости,

- при нажатии педали в ней видны пузырьки,

- следы тормозной жидкости на асфальте после ночной стоянки,

- треснуты или сильно замяты шланги и трубки тормозных контуров,

- проваливается педаль (или наоборот, стала слишком тугой),

- эффективное торможение начинается только со второго или с третьего «качка»,

- при работающем двигателе отчетливо слышно шипение и хлюпание со стороны вакуумного усилителя.

Ни минуты не сомневайтесь в том, что вашему автомобилю необходим срочный ремонт тормозной системы.

Если со стороны тормозной системы наблюдается хотя бы один из описанных выше симптомов, любые поездки на автомобиле следует прекратить. Нельзя эксплуатировать автомобиль и с неработающим стояночным тормозом. Автомобиль с неработающим «ручником», стоящий даже на небольшом уклоне может представлять серьезную опасность для окружающих. Между тем, некоторые автомобилисты халатно относятся к проблеме «недержания» стояночного тормоза. Такое безответственное отношение к тормозной системе автомобиля (а это – самая главная система, обеспечивающая безопасность) может обернуться тяжелыми последствиями, поскольку при возможном отказе рабочей тормозной системы для экстренной остановки автомобиля может использоваться стояночный тормоз.

Вердикт здесь может быть только один: немедленно ремонтировать! Вот здесь как раз и возникает дилемма: после нахождения неисправности произвести ремонт неисправного узла тормозной системы или полностью заменить его? В понятие ремонта входит очистка от грязи и отложений, промывка и оценка состояния рабочих поверхностей и деталей с последующей заменой изношенных и неисправных.

Альтернатива ремонту – полная замена неисправных узлов, агрегатов в сборе на новые или контрактные, в зависимости от их дефицитности и рыночной стоимости. Кроме того, на многих СТО, да и на специализированных форумах не утихает борьба между сторонниками ремонта неисправных узлов тормозной системы и сторонниками цельной замены.

Сторонники ремонта или замены отчасти по-своему правы. Старым, до предела изношенным деталям не место в тормозной системе. Не секрет, что покупка контрактных запчастей сродни ходьбе по минному полю. Да и контрафакта на рынке аналогов хоть отбавляй. Но, все же речь не идет о переклепывании накладок на тормозные колодки или замене ГТЦ в сборе с вакуумным усилителем, а о более разумном и экономичном (не путать с экономным) подходе к ремонту тормозной системы.

Ниже пойдет речь о том, с какими наиболее частыми проблемами приходится сталкиваться при ремонте или замене отдельных узлов тормозной системы.

Главный тормозной цилиндр (ГТЦ).

Наиболее частой проблемой тормозной системы является износ уплотнительных манжет, реже – самого поршня или возвратных пружин. Результатом небрежного отношения к чистоте тормозной жидкости, ее несвоевременной замены может стать поврежденный поршень и манжеты. Другой сопутствующей проблемой может стать утечка тормозной жидкости в вакуумный усилитель через поврежденные манжеты и сальники. В этом случае наблюдается снижение уровня жидкости в бачке при внешнем отсутствии потеков.

Другой распространенной проблемой может стать подсос воздуха через негерметичные соединения контуров. В этом случае наблюдается небольшое просачивание жидкости. Иногда тормозная жидкость может уходить через треснутый расширительный бачок. Другой, не менее серьезной проблемой может стать заклинивающий шток, связанный с тормозной педалью. Необходимость замены ГТЦ в сборе можно определить исключительно в условиях СТО на специальном оборудовании. Если на внутренней поверхности цилиндра имеются риски, сколы и задиры, он подлежит безоговорочной замене.

В других случаях, за исключением сильного износа рабочих поверхностей и выработки поршня на «эллипс», замене подлежать лишь резиновые манжеты. Это сильно удешевляет сам ремонт. Треснувший бачок для жидкости также подлежит замене. Потеки через соединения могут быть устранены затягиванием при помощи специализированного гаечного ключа. Использование герметика или каких-либо уплотнителей в соединениях тормозной системы не допускается.

Вакуумный усилитель тормозной системы.

Неисправность вакуумного усилителя трудно спутать с чем-то другим. Если усилие на педаль тормоза значительно возросло, в первую очередь следует проверить исправность ВУ. Для проверки работоспособности вакуумного усилителя рекомендуется запустить двигатель автомобиля, дать поработать ему около 1 – 2 минут. Затем, нажать на тормозную педаль несколько раз. При исправном вакуумном усилителе первые 3-5 нажатий будут легкими.

Поскольку принцип работы ВУ основан на отборе вакуума из впускного коллектора двигателя, при нарушении герметичности его диафрагмы может наблюдаться падение мощности и увеличение расхода топлива. При обширном повреждении диафрагмы ВУ будет отчетливо слышно шипение при работающем двигателе, особенно при нажатии на педаль. Наряду с герметичностью мембраны вакуумного усилителя следует проверить целостность шлангов и мест их соединений.

Если проблема разгерметизации заключается в шланге, его необходимо заменить. Иногда может наблюдаться утечка тормозной жидкости в корпус ВУ из главного тормозного цилиндра. ГТЦ подлежит обязательному ремонту, а заведомо исправный «вакуумник» — промывке неагрессивным очищающим составом (не бензином!). Подавляющее большинство современных вакуумных усилителей имею неразъемный корпус и являются непригодными к ремонту. Поэтому, нерабочий «вакуумник» подлежит обязательной замене.

Контуры тормозной системы

Рекомендуется периодически проверять состояние тормозных трубок и шлангов. Резиновые шланги с наличием трещин, следов потеков и коррозии подлежат немедленной замене. При наличии небольшой течи через соединения сначала стоит попыаться устранить более плотным затягиванием. Если это не помогает – заменить, желательно обе соединяемых детали. Небольшие вмятины и царапины на контурных трубках, а также обрывы пластиковых креплений – совсем не повод для паники.

Главное, чтобы контуры сохраняли проходимость для жидкости. Редко, но случаются засоры тормозных магистралей. В большинстве случаев ремонт может сводиться к прочистке и промывке всех элементов тормозной системы с последующим удалением воздуха из контуров. Если на тормозной магистрали нет ничего, кроме грязи и ее контуры выполняют свое главное назначение – подачу давления к тормозным механизмам колес, то будьте спокойны: ремонт и замена им еще долго не понадобится.

Регулятор тормозных усилий («колдун»).

В большинстве легковых автомобилей регулятор тормозных усилий или «колдун» располагается рядом с задней осью. Его главное предназначение – распределять усилие между передними и задними колесами в момент торможения. Это связано с тем, что при торможении центр тяжести автомобиля устремляется на передние колеса. При этом задние колеса разгружаются. Основное назначение регулятора – препятствовать блокировке задних колес, делая автомобиль более управляемым. Обычно, «колдун» работает по принципу триггера: либо пропускает давление к задним колесам, либо перекрывает его.

Принцип его работы основан на сдвигании клапанов, пропускающих давление жидкости к контурам задних колес при изменении положения кузова автомобиля. Основные неисправности: заклинивание в каком-либо положении. Если регулятор заклинило в открытом положении, либо неисправен/не отрегулирован его рычаг, тогда при торможении блокируются все колеса. В результате чего автомобиль при торможении сносит и уводит в сторону. Заклинивание в закрытом положении, либо поломка / неправильная регулировка рычага влечет полное растормаживание задних колес. Прежде, чем заменять регулятор тормозных сил, необходимо убедиться в его работоспособности.

Для этого задние колеса автомобиля вывешиваются на домкратах или подъемнике. После чего необходимо надавить на рычаг «колдуна» до упора и попросить помощника нажать на педаль тормоза. Если при утопленном рычаге оба колеса можно прокрутить рукой, а после отпускания рычага они блокируются намертво, значит проблема в регулировке самого рычага. Если ничего не меняется и колеса также блокированы или свободно вращаются, проблема заключается в механизме регулятора. Если выявляется заклинивание поршней, поломка возвратных пружин, следы износа и механических повреждений, деталь следует заменить в сборе. Если «колдун» заклинил в результате грязи и отложений, стоит произвести его чистку, промывку и замену резиновых деталей. После ремонта необходимо промыть и удалить воздух из всех магистралей тормозной системы.

Регулятор давления тормозной системы (сигнальное устройство).

Эта коварная деталь может сбить своими капризами с толку даже опытного автомеханика. Принцип работы регулятора основан на уравнивании давления двух раздельных контуров тормозной системы. При падении давления в одном из контуров, например, в результате разгерметизации, рабочие поршни устройства перемещаются под давлением работоспособного контура и перекрывают неисправный, тем самым предотвращая утечку жидкости из тормозной системы системы.

В некоторых моделях автомобилей на регуляторе давления установлен сигнальный концевик, соединенный электрической цепью с лампочкой на приборной панели. Поршни и штоки регулятора давления должны возвращаться в исходное положение при уравнивании давления в обоих тормозных контурах. В других моделях автомобилей положение поршней регулятора необходимо регулировать всегда, даже при плановой замене тормозной жидкости и при удалении воздуха из контуров. И если регулятор не поддается регулировке, — его стоит заменить.

Электронные компоненты тормозной системы (ABS).

Если в механическими системами все более или менее понятно, то для выявления ее неисправностей необходимо специализированное оборудование. Особо продвинутые пользователи могут приобрести специальный переходник для модели своего автомобиля, а также софт и тестировать электронное оборудование своего автомобиля самостоятельно. Однако, имея несложную технику в виде цифрового или стрелочного мультиметра с возможностью измерения сопротивления, можно проверить работоспособность датчиков вращения колес системы АБС.

Для этого следует аккуратно отсоединить разъемы датчика, после чего замерить его внутреннее сопротивление, а также наличие замыкания витков катушки датчика на корпус. При сопротивлении на контактах ниже 1 – 1,5 кОм, датчик подлежит замене. Наличие сопротивления между контактами и металлическим корпусом датчика ниже 1,5 кОм говорит о замыкании обмотки датчика на «массу» автомобиля. Работоспособность системы ABS можно оценить на пробном заезде.

Для этого на ровном гладком покрытии следует разогнать автомобиль до скорости 30-40 км/ч, после чего резко нажать на педаль тормоза. Наличие ритмичных биений на педаль тормоза частотой 8 – 12 раз в секунду и прерывистый след торможения всех колес говорит о полной исправности всех систем ABS.

Суппорты тормозов, цилиндров. Тормозные колодки и накладки. Механизмы дисковых и колодочных тормозов.

Исполнительные механизмы тормозной системы требуют особого внимания, поскольку именно на них приходятся все механические и тепловые нагрузки. При наличии потеков жидкости из тормозных цилиндров последние подлежат немедленной замене. Не стоит тешить себя иллюзиями о замене резинок манжет. Все другие детали тормозной системы не должны иметь трещин, задиров и других механических повреждений.

Образование буртика на тормозных барабанах и дисках больше предельно допустимых размеров – также прямой сигнал к их замене. На таких автомобилях как Пежо оригинальные тормозные диски сделаны из мягкого металла и изнашиваются довольно быстро, примерно на каждую вторую замену тормозных колодок необходимо менять и тормозные диски, так как износ не должен превышать одного миллиметра с каждой стороны.

Иногда на тормозных суппортах передних и задних дисковых колес наблюдается скопление грязи и нагара. Это совсем не показатель к их замене. Достаточно лишь аккуратно очистить их поверхность при помощи металлической щетки, стараясь не задевать тормозные шланги. Течь из цилиндриков суппортов – прямое показание к их замене. Все возвратные пружины, держатели колодок, накладок, распорные планки не должны иметь следов коррозии.

Если на вышеперечисленных деталях имеется слой ржавчины, следует очистить ее щеткой или при помощи химического преобразователя. Толстый слой ржавчины на механизмах – прямое показание к его замене. Обязательно следует проверять степень износа тормозных накладок и колодок. В некоторых моделях специальные механизмы оповещают водителя о необходимой замене накладок истошным писком и скрипом. В любом случае, этим деталям обязательно необходим периодический осмотр. Накладки и колодки являются расходниками и подлежат периодической замене. Чтобы оценить их состояние, в некоторых моделях достаточно повернуть переднее колесо наружу.

В других моделях колесо придется снять. В моделях автомобилей с задними колодочными тормозами как правило, имеются специальные смотровые отверстия с резиновыми заглушками. В некоторых моделях автомобилей с задним и полным приводом (4WD) может наблюдаться снижение эффективности торможения задних колес вплоть до полного его исчезновения. Часто это связано с износом сальника полуоси и попадания трансмиссионного масла на барабан и тормозные колодки. Замасленные колодки необязательно заменять новыми. Достаточно тщательно промыть их и барабан специальным очистителем, но не бензином или другими органическими растворителями.

Механизмы стояночного тормоза.

Если стояночный тормоз не обеспечивает неподвижность автомобиля на уклоне 25-35%, необходим его ремонт или регулировка. Обычно регулировочный механизм расположен непосредственно в нижней части рычага стояночного тормоза. При заведомо исправных механизмах достаточно нескольких оборотов регулировочной гайки. Если регулировки не помогают, необходимо проверить все узлы по отдельности.

Гидравлическая стояночная система проверяется аналогично основной на предмет протечек из рабочего цилиндра и магистрального трубопровода. Если протечек нет, рекомендуется удалить воздух. В механическом приводе обязательно следует проверить состояние тросиков. Иногда стояночный тормоз не работает по причине их обрыва или заклинивания в оболочках. Разлохмаченные и порванные тросики подлежат обязательной замене. Иногда «ручник» не держит автомобиль по причине сильного износа или замасливания тормозных колодок.

В этом случае стоит заменить поврежденные или изношенные детали. Стояночный тормоз необходимо отрегулировать таким образом, чтобы в своем крайнем нижнем положении обеспечивалось свободное вращение колес, без трения колодок или накладок о поверхность барабана или диска.

Выполняя диагностические и ремонтные работы на узлах и агрегатах тормозной системы, следует внимательно оценивать работоспособность, степень износа и ремонтопригодность осматриваемой детали. Это позволит произвести надежный ремонт при минимальных денежных затратах.

Тюнинг тормозной системы

Если произвести тюнинг тормозной системы, то изменения в своем авто вы заметите сразу же. Основные из них нельзя не отметить:

- рабочие поверхности будут взаимодействовать на большей площади, а это значит, что эффективность торможения улучшится;

- дисковый диск – не барабанный нужно установить на задние колеса. Про тормозную нагрузку и то, как она будет соотноситься с колесами, забывать нельзя. В противном случае авто может пойти в занос;

- многопоршневая система суппортов – этот момент поможет усовершенствовать тормозную систему. Благодаря такой доработке тормозная система будет реагировать на малейшее касание педали тормоза;

- усилитель вакуумного типа. Давление жидкости в тормозной системе благодаря этому увеличится.

Нельзя не отметить и то, что можно сменить тормозную жидкость. Использование средств с высокой сопротивляемостью к нагреву положительно отразится на тормозной системе.

Существует множество вариантов, которые помогут усовершенствовать тормозную систему вашего автомобиля. По каждому из пунктов вы можете обратиться в ателье, где профессиональные работники не только порекомендуют те или иные действия, но и с легкостью воплотят их в реальность.

https://autotopik.ru/obuchenie/811-tormoznaya-sistema-avtomobilya.html