Детали машин задачи с решением

Готовые решения задач по деталям машин.

Эта страница подготовлена для студентов любых форм обучения.

| Если что-то непонятно — вы всегда можете написать мне в WhatsApp и я вам помогу! |

Детали машин и основы конструирования

Детали машин и основы конструирования – это научная дисциплина, в которой рассматриваются основы расчета и конструирования деталей и узлов общего назначения, встречающиеся в различных механизмах, установках и машинах

Целью курса ”Детали машин и основы конструирования ” является изучение устройства, принципа работы, расчета и проектирования деталей машин и механизмов общего назначения. Задача курса заключается в том, чтобы, исходя из заданных условий работы деталей и сборочных единиц общего назначения, получить навыки их расчета и конструирования, изучить методы, правила и нормы проектирования, обеспечивающие изготовление надежных и экономичных конструкций.

Тема: Сварные соединения

Расчет ведут в следующем порядке:

1) Выбирают способ сварки (ручная электродуговая, автоматическая и т.д.) или назначают согласно заданию.

2) Принимают (или назначают согласно заданию) тин электрода и материал, свариваемых деталей. Для дуговой сварки применяют электроды с различной обмазкой, или покрытием, обеспечивающим устойчивое горение дуги и защиту материала шва от вредного воздействия окружающей среды. Для сварки конструкционных сталей применяют электроды: Э42, Э42А, Э46, Э46А, Э50, Э50А и др. Число после буквы Э, умноженное на 10, обозначает минимальное значение временного сопротивления металла шва, измеряемого в МПа. Буква А обозначает повышенное качество электрода, обеспечивающее получение более высоких пластических свойств металла шва.

3) Определяют допускаемые напряжения для основного материала и материала сварного шва.

Допускаемые напряжения растяжения основного металла

где  — предел текучести основного металла (таблица А1);

— предел текучести основного металла (таблица А1);  — допускаемый коэффициент запаса прочности (

— допускаемый коэффициент запаса прочности (  = 1,2… 1,8 для низкоуглеродистых и

= 1,2… 1,8 для низкоуглеродистых и  = 1,5… 2,2 для низколегированных сталей) — большее значение при грубых расчетах; если разрушение сопряжено с тяжелыми последствиями, то значение

= 1,5… 2,2 для низколегированных сталей) — большее значение при грубых расчетах; если разрушение сопряжено с тяжелыми последствиями, то значение  повышают в 1,5… 2 раза.

повышают в 1,5… 2 раза.

Допускаемые напряжения для сварных швов  при статической нагрузке задают в долях от допускаемого напряжения

при статической нагрузке задают в долях от допускаемого напряжения  на растяжение основного металла (таблица 3.11)

на растяжение основного металла (таблица 3.11)

В случае если сваривают детали с различными механическими свойствами, то расчет допускаемых напряжений ведется для материала, обладающего наименьшим значением предела текучести.

4) Составляют расчетную схему соединения, приведя её к схемам, изложенным в конспекте лекций [1, с. 126… 129] или в [2, с. 69… 79].

Внешние силы, действующие на соединение, следует перенести в центр тяжести сварного шва в соответствии с правилами теоретической механики, при этом силы, действующие под углом к плоскости сварных швов, необходимо разложить на перпендикулярные составляющие (рисунок 3.11).

При переносе силы параллельно себе появляется дополнительно момент пары сил равный

При переносе силы вдоль линии действия никаких дополнительных сил и моментов не возникает.

В задаче 8 усилие от каната приложено к барабану несимметрично по отношению к стойкам, поэтому и силы действующие на сварные швы (  и

и  ) будут различны. Для их определения следует составить уравнения равновесия относительно опор 1 и 2 — стоек (рисунок 3.12)

) будут различны. Для их определения следует составить уравнения равновесия относительно опор 1 и 2 — стоек (рисунок 3.12)

В задаче 10 следует из условия равновесия колеса относительно оси вращения

определить усилия  , вызывающие срез швов на соответствующих диаметрах

, вызывающие срез швов на соответствующих диаметрах  .

.

Примеры расчетных схем для задач 1, 2, 3, 4, 6, 7,9 показаны на рисунке 3.13.

5) Назначают катет шва. В большинстве случаев  , где

, где  — меньшая из толщин свариваемых деталей. По условиям технологии

— меньшая из толщин свариваемых деталей. По условиям технологии  мм, если

мм, если  мм. Максимальная величина катета не ограничивается, однако швы с

мм. Максимальная величина катета не ограничивается, однако швы с  мм используются редко.

мм используются редко.

6) Определяют действующие напряжения отдельно для каждого силового фактора (силы, момента). Складывая напряжения, учитывают их направление (если направление векторов совпадает, то их складывают алгебраически, если векторы перпендикулярны, то их складывают геометрически).

7) При проектировании сварных швов обычно из условия прочности определяют их длину. Принимая при этом, что длина фланговых швов обычно не больше 50  , лобовые швы могут иметь любую длину. Минимальная длина углового шва

, лобовые швы могут иметь любую длину. Минимальная длина углового шва  составляет 30 мм, что перекрывает дефекты сварных швов -непровар в начале и кратер в конце.

составляет 30 мм, что перекрывает дефекты сварных швов -непровар в начале и кратер в конце.

Возможно эта страница вам будет полезна:

Задача №3.3.1

Рассчитать лобовой шов (рисунок 3.14), соединяющий два листа толщиной  = 8 мм из стали Ст 3, если

= 8 мм из стали Ст 3, если  = 100 кН, Сварка ручная электродом Э42.

= 100 кН, Сварка ручная электродом Э42.

Решение:

1 Определяем допускаемое напряжение растяжения для основного металла, принимая для стали Ст 3  = 240 МПа (таблица А1) и

= 240 МПа (таблица А1) и  = 1,45 (см. п. 3)

= 1,45 (см. п. 3)

2 В соответствии с таблицей 3.11 вычисляем допускаемое напряжение для сварного шва при срезе

3 Из условия прочности (см. формулу 4.14 [1, с. 128]) определяем длину сварного шва

(два шва) получаем

Учитывая возможность технологических дефектов сварки, принимаем

Задача №3.3.2.

Стержень, состоящий из двух равнополочных уголков, соединенных косынкой, нагружен постоянной растягивающей силой = 200 кН (рисунок 3.15). Определить номер профиля уголков и длину швов сварной конструкции соединения.

Материал уголков — сталь Ст 3.

Решение:

1 Принимаем, что сварка осуществляется вручную электродами Э42.

2 Определяем допускаемое напряжение растяжения для основного металла, принимая для Ст 3  = 240 МПа (таблица А1) и

= 240 МПа (таблица А1) и  = 1,25 (см. п. 3)

= 1,25 (см. п. 3)

3 Определим допускаемое напряжение на срез для сварного шва, в соответствии с таблицей 3.11

4 Из расчета на растяжение определим площадь сечения уголков

Для одного уголка  . По ГОСТ (таблица А5 ) выбираем уголок № 5,6 имеющий площадь поперечного сечения

. По ГОСТ (таблица А5 ) выбираем уголок № 5,6 имеющий площадь поперечного сечения  , толщину полки

, толщину полки  и координату центра тяжести

и координату центра тяжести  .

.

5 Сварные швы располагают так, чтобы напряжения в них были одинаковыми. Поэтому при проектировании соединения уголков с косынками, т.е. при несимметричной конструкции, длину швов делают неодинаковой. Таким образом, каждый шов воспринимает только свою часть нагрузки  и

и  .

.

Длину фланговых швов определяют в предположении, что их длина пропорциональна этим частям силы  и

и  . Параллельные составляющие

. Параллельные составляющие  и

и  находят по формулам:

находят по формулам:

Решая эти уравнения, получим:

6 Определим длину швов (см. формулу 4.14 [1, с. 128]), приняв катет шва :

добавив для коротких швов по 5 мм против расчетной длины.

Возможно эта страница вам будет полезна:

Задача №3.3.3

Найти параметры сварных швов кривошипа (рисунок 3.16), нагруженного постоянной силой и имеющего размеры

при условии, что прочность основного металла обеспечена.

Решение:

1 Дополнительно принято: основной металл — сталь Ст 4 (  = 260 МПа); сварка ручная дуговая электродом Э42А; швы угловые с катетом

= 260 МПа); сварка ручная дуговая электродом Э42А; швы угловые с катетом  (фрагмент А рисунок 3.16).

(фрагмент А рисунок 3.16).

2 Определяем допускаемое напряжение растяжения для основного металла, принимая для стали Ст 4  = 260 МПа ( таблицу А1) и

= 260 МПа ( таблицу А1) и  = 1,65 (см. п. 3)

= 1,65 (см. п. 3)

3 Допускаемое касательное напряжение сварного шва (см. таблицу 3.11),

4 Расчету подлежит шов № 1, который по сравнению со швом № 2 дополнительно нагружен изгибающим моментом  . Опасное сечение шва — сечение по биссектрисе прямого угла -представляет собой коническую поверхность, которую условно разворачивают на плоскость стыка свариваемых деталей. Выполняют приведение нагрузки (перепое

. Опасное сечение шва — сечение по биссектрисе прямого угла -представляет собой коническую поверхность, которую условно разворачивают на плоскость стыка свариваемых деталей. Выполняют приведение нагрузки (перепое  в центр тяжести расчетного сечения) и составляют расчетную схему (рисунок 3.17), на которой:

в центр тяжести расчетного сечения) и составляют расчетную схему (рисунок 3.17), на которой:  — центральная сила;

— центральная сила;  — изгибающий момент,

— изгибающий момент,  — крутящий момент:

— крутящий момент:

3 В наиболее нагруженных зонах шва, удаленных от оси  на расстояние

на расстояние  , находят суммарное касательное напряжение и сравнивают с допускаемым, используя зависимость,

, находят суммарное касательное напряжение и сравнивают с допускаемым, используя зависимость,

где  — касательное напряжение при действии центральной сдвигающей силы

— касательное напряжение при действии центральной сдвигающей силы  ; при наличии центрирующего пояска

; при наличии центрирующего пояска  =0;

=0;

— касательное напряжение при действии вращающего момента

— касательное напряжение при действии вращающего момента  ,

,

— касательное напряжение при действии изгибающего момента

— касательное напряжение при действии изгибающего момента  ,

,

Статическая прочность угловых швов обеспечена. 6 Определим величину катета проектным расчетом, преобразуя зависимость (*):

Принято = 3 мм.

Тема: Соединения с натягом и заклепочные

Теоретический материал по расчету заклепочных соединений изложен в конспекте лекций [1, с. 117… 122] и учебниках [2, с. 61… 67], [3, с. 58… 63], [4, с. 35… 44], а соединений с натягом в источниках [1, с. 122… 124], [2, с. 104… 116], [3, с. 100… 110], [4, с. 57…62].

4.2.1 Подбор посадки с натягом. Исходные данные:  -вращающий момент на колесе, Н м;

-вращающий момент на колесе, Н м;  — осевая сила, Н;

— осевая сила, Н;  -диаметр соединения, мм;

-диаметр соединения, мм;  — диаметр отверстия пустотелого вала, мм;

— диаметр отверстия пустотелого вала, мм;  — условный наружный диаметр втулки (ступицы колеса, внешний диаметр бандажа и др.), мм;

— условный наружный диаметр втулки (ступицы колеса, внешний диаметр бандажа и др.), мм;  — длина сопряжения, мм; материалы соединяемых деталей и шероховатость поверхностей. При одновременном нагружении соединения вращающим моментом

— длина сопряжения, мм; материалы соединяемых деталей и шероховатость поверхностей. При одновременном нагружении соединения вращающим моментом  и осевой силой

и осевой силой  расчет условно ведут по равнодействующей силе

расчет условно ведут по равнодействующей силе  , составляющими которой являются окружная сила

, составляющими которой являются окружная сила  и осевая сила

и осевая сила

Осевую силу  , действующую в зацеплении, в расчет не принимают: как показывает анализ, после приведения сил

, действующую в зацеплении, в расчет не принимают: как показывает анализ, после приведения сил  и

и  к диаметру

к диаметру  соединения, влияние осевой силы оказывается незначительным (с учетом силы

соединения, влияние осевой силы оказывается незначительным (с учетом силы  давление увеличивается для цилиндрических и червячных колес в 1,005 раза, а для конических колес с круговым зубом в 1,02 раза).

давление увеличивается для цилиндрических и червячных колес в 1,005 раза, а для конических колес с круговым зубом в 1,02 раза).

Подбор посадок производят в следующем порядке.

1) Среднее контактное давление (МПа)

где  — коэффициент запаса сцепления;

— коэффициент запаса сцепления;  — коэффициент трения.

— коэффициент трения.

При действии на соединение изгибающего момента требуемое давление определяют по выражению

Для предупреждения снижения несущей способности вследствие нестабильности коэффициента трения и контактной коррозии (изнашивания посадочных поверхностей вследствие их микроскольжения при действии переменных напряжений, пиковых нагрузок, особенно в период пуска и останова) или для уменьшения ее влияния в соединениях с натягом следует предусматривать определенный запас сцепления , который принимают = 2,0…4,5.

Для определения числовых значений коэффициента трения можно воспользоваться данными таблицы 4.11 в которой приведены значения коэффициента трения в случае соединения с валом, изготовленным из стали.

2) Расчетный теоретический натяг (мкм):

где — коэффициенты жесткости:

здесь  — модуль упругости, МПа: для стали —

— модуль упругости, МПа: для стали —  ; чугуна —

; чугуна —  ; оловянной бронзы —

; оловянной бронзы —  ; безоловянной бронзы и латуни —

; безоловянной бронзы и латуни —  ;

;

— коэффициент Пуассона: для стали — 0,3; чугуна — 0,25; бронзы, латуни — 0,35.

Индекс «1» для охватываемой детали (вала), индекс «2» для охватывающей детали (втулки).

В задачах о посадке подшипника качения (задача 9) диаметры  и

и  (таблица Б11) необходимо определить по следующим зависимостям.

(таблица Б11) необходимо определить по следующим зависимостям.

Диаметр по дну желоба ()

диаметр борта ()

где соответствующие размеры подшипника приведены в таблице Б11.

3) Поправка па обмятые микронеровностей (мкм)

где  и

и  — средние арифметические отклонения профиля поверхностей. Значения

— средние арифметические отклонения профиля поверхностей. Значения  , мкм принимают согласно чертежу детали или по таблице 4.12, где приведены рекомендуемые значения параметра шероховатости

, мкм принимают согласно чертежу детали или по таблице 4.12, где приведены рекомендуемые значения параметра шероховатости  для посадочных поверхностей отверстий и валов.

для посадочных поверхностей отверстий и валов.

4) Поправка па температурную деформацию (мкм). При подборе посадки зубчатых венцов червячных колес, которые нагреваются при работе передачи до относительно высоких температур, учитывают температурные деформации центра и венца колеса, ослабляющие натяг

Здесь  и

и  — средняя объемная температура соответственно обода центра и венца колеса. Значения коэффициентов

— средняя объемная температура соответственно обода центра и венца колеса. Значения коэффициентов  , 1/°С: для стали —

, 1/°С: для стали —  ; чугуна —

; чугуна —  ; бронзы, латуни —

; бронзы, латуни —  .

.

5) Минимальный натяг (мкм), необходимый для передачи вращающего момента,

6) Максимальный натяг (мкм), допускаемый прочностью охватывающей детали (ступицы, венца и др.),

7) Максимальная деформация (мкм), допускаемая прочностью охватывающей детали,

максимальное давление, допускаемое прочностью охватывающей детали (— предел текучести материала охватывающей детали, МПа).

Выбор посадки. По значениям

Выбор посадки. По значениям  и

и  выбирают по таблице Б10 одну из посадок, удовлетворяющих условиям (4.11) и (4.12).

выбирают по таблице Б10 одну из посадок, удовлетворяющих условиям (4.11) и (4.12).

Приводимые в таблице Б10 значения минимального  и максимального

и максимального  вероятностных натягов подсчитаны по формулам, учитывающим рассеивание размеров вала и отверстия и, как следствие, рассеивание величины натяга.

вероятностных натягов подсчитаны по формулам, учитывающим рассеивание размеров вала и отверстия и, как следствие, рассеивание величины натяга.

9) Для выбранной посадки определяют силу запрессовки или температуру нагрева детали.

Сила запрессовки,

— давление от натяга

— давление от натяга  выбранной посадки;

выбранной посадки;

— коэффициент сцепления (трения) при прессовании (таблица 4.13).

10) Температура нагрева охватывающей детали, °С для обеспечения зазора при сборке

где  — зазор для удобства сборки, мкм; этот зазор принимают в зависимости от диаметра вала

— зазор для удобства сборки, мкм; этот зазор принимают в зависимости от диаметра вала  по таблице 4.14:

по таблице 4.14:

Температура нагрева должна быть такой, чтобы не происходило структурных изменений в материале. Для стали = 230… 240°С, для бронзы = 150… 200°С.

Заклепочные соединения. Последовательность расчета.

Расчет прочных заклепочных швов (задачи 4, 6, 7, 10)

1) Определяют диаметр заклепки  и параметры шва: шаг многорядных швов

и параметры шва: шаг многорядных швов  и расстояние от оси заклепок до кромок

и расстояние от оси заклепок до кромок  по рекомендациям, приведенным в конспекте лекций [1,с. 121].

по рекомендациям, приведенным в конспекте лекций [1,с. 121].

2) Допускаемые напряжения. На практике при расчете прочных заклепочных швов силу трения не учитывают, используя более простой расчет по условным напряжениям среза .

Для заклепок из сталей Ст 0, Ст 2, Ст 3 принимают  = 140 МПа,

= 140 МПа,  = 280… 320 МПа при просверленных отверстиях в соединяемых листах; при изготовлении отверстий продавливанием и при холодной клепке допускаемые напряжения понижают на 20… 30%.

= 280… 320 МПа при просверленных отверстиях в соединяемых листах; при изготовлении отверстий продавливанием и при холодной клепке допускаемые напряжения понижают на 20… 30%.

3) Максимальную нагрузку на одну заклепку определяют из условия среза по (см. формулу (4.1) [1, с. 120]).

3) Количество заклепок в шве определяют исходя из приложенной нагрузки. Для исключения возможности поворота соединяемых деталей число заклепок принимают

4) Разрабатывают конструкцию заклепочного шва (при этом уточняют параметры шва

5) Спроектированный заклепочный шов проверяют (см. формулу (4.3) [1, с. 120]) на растяжение деталей (листов) и (см. формулу (4.4) [1,с. 121]) на срез детали.

Расчет прочноплотных заклепочных швов (задача 3) производят в следующем порядке

1) Вычисляют толщину стенки цилиндрического сосуда (котла, автоклава и т, п.):

где  — давление па поверхность стенки сосуда;

— давление па поверхность стенки сосуда;  — внутренний диаметр сосуда;

— внутренний диаметр сосуда;  — допускаемый коэффициент прочности продольного шва (расчет стенки сосуда производят по продольному шву), таблица 4.15;

— допускаемый коэффициент прочности продольного шва (расчет стенки сосуда производят по продольному шву), таблица 4.15;  — допускаемое напряжение при растяжении для стенки сосуда;

— допускаемое напряжение при растяжении для стенки сосуда;  = 1… 3 мм — добавка на коррозию металла.

= 1… 3 мм — добавка на коррозию металла.

2) Допускаемые напряжения. При расчете прочноплотных заклепочных швов их проверяют на плотность, т.е. на отсутствие относительного скольжения листов. Этому скольжению препятствуют возникающие между листами силы трения. Значение этой силы трения определяют экспериментально и условно относят к поперечному сечению заклепки. Поэтому проверка заклепок по допускаемому условному напряжению

одновременно является проверкой шва и на плотность. Значения

одновременно является проверкой шва и на плотность. Значения  даны в таблице 4.15, где приведены рекомендуемые значения основных параметров прочноплотных заклепочных швов в зависимости от значения

даны в таблице 4.15, где приведены рекомендуемые значения основных параметров прочноплотных заклепочных швов в зависимости от значения

Допускаемые напряжения при растяжении для стенки сосуда определяют в зависимости от температуры нагрева стенки сосуда: при температуре

где — предел прочности при растяжении материала листов, из которых выполнена стенка сосуда (таблица А1);

— коэффициент запаса прочности,

— коэффициент запаса прочности,  .

.

3) Максимальная нагрузка на одну заклепку в продольном шве

в поперечном шве

где  — число заклепок, которыми скрепляют листы на участке шва шириной

— число заклепок, которыми скрепляют листы на участке шва шириной  .

.

4) Производят проверочный расчет заклепок по допускаемому условному напряжению на срез

где  — условное расчетное напряжение на срез в заклепках;

— условное расчетное напряжение на срез в заклепках;  -число плоскостей среза заклепки.

-число плоскостей среза заклепки.

5) После определения и проверки шва на плотность вычисляют остальные размеры шва.

Для прочноплотных швов расстояние заклепки до края листа

Расстояние между рядами заклепок

Возможно эта страница вам будет полезна:

Задача №4.3.1

Косозубое цилиндрическое колесо передает на вал номинальный вращающий момент  = 400 Н м. На зубья колеса действуют силы: окружная

= 400 Н м. На зубья колеса действуют силы: окружная  = 4000 Н; радиальная

= 4000 Н; радиальная  =1500 Н и осевая

=1500 Н и осевая  = 1000 Н; точка приложения этих сил расположена в середине зубчатого венца колеса на диаметре

= 1000 Н; точка приложения этих сил расположена в середине зубчатого венца колеса на диаметре  . Размеры деталей соединения даны на рисунке 4.11. Материал колеса и вала: сталь 40Х, термообработка улучшение, твердость поверхности 240… 260 НВ, пределы текучести

. Размеры деталей соединения даны на рисунке 4.11. Материал колеса и вала: сталь 40Х, термообработка улучшение, твердость поверхности 240… 260 НВ, пределы текучести  = 650 МПа. Сборка осуществляется запрессовкой. Требуется подобрать стандартную посадку для передачи заданной нагрузки.

= 650 МПа. Сборка осуществляется запрессовкой. Требуется подобрать стандартную посадку для передачи заданной нагрузки.

Решение:

1 Коэффициент запаса сцепления принимаем  = 3 , так как на соединение действуют циклические напряжения изгиба. Напряжения изменяются потому, что силы

= 3 , так как на соединение действуют циклические напряжения изгиба. Напряжения изменяются потому, что силы  и

и  в пространстве неподвижны, а соединение вал-колесо вращается.

в пространстве неподвижны, а соединение вал-колесо вращается.

2 Коэффициент трения (см. таблица 4.11), так как детали соединения стальные без покрытий и сборка осуществляется под прессом (запрессовка).

3 Действующий на соединение изгибающий момент от осевой силы на колесе равен

4 Потребное давление для передачи вращающего момента  и осевой силы

и осевой силы  определяем по формулам (4.1) и (4.2)

определяем по формулам (4.1) и (4.2)

5 Потребное давление для восприятия изгибающего момента из условия нераскрытая стыка находим по формуле (4.3)

Для дальнейшего расчета в качестве потребного давления выбираем большее значение, т. е.

6 Расчетный теоретический натяг определяем по формуле Ляме (4.4)

Посадочный диаметр соединения (см. рисунок 2.11), вал сплошной стальной с параметрами:

ступица (зубчатое колесо) стальная с параметрами:

здесь условно принимают наружный диаметр охватывающей детали равным диаметру ступицы зубчатого колеса.

Тогда по формулам (4.5), (4.6) коэффициенты

При этих параметрах потребный расчетный теоретический натяг равен (4.4)

6 Поправка на обмятие микронеровностей (4.9) составляет

где согласно рисунка 4.11.

7 Температурную поправку , принимаем равной нулю. Минимальный натяг, требуемый для передачи заданной нагрузки, равен (4.11)

8 Давление на поверхности контакта, при котором эквивалентные напряжения в ступице колеса достигают значения предела текучести материала ступицы , находим по формуле (4.14)

9 Расчетный натяг, соответствующий давлению , т. е. натяг, при котором эквивалентные напряжения у внутренней поверхности ступицы достигнут предела текучести материала ступицы, составляет (4.13)

10 Максимально допустимый натяг (4.12) по условию отсутствия зон пластических деформаций у охватывающей детали (ступице зубчатого колеса) равен

11 Для образования посадок принимаем систему отверстия. Допускаем вероятность появления (риск появления) больших и меньших натягов 0,14%, т.е. принимаем надежность = 0,9986. Условия пригодности посадки

12 В таблице Б10, из числа рекомендуемых стандартных посадок пригодна посадка  для которой вероятностный минимальный натяг

для которой вероятностный минимальный натяг  = 66 мкм больше минимального натяга, требуемого для передачи заданной нагрузки,

= 66 мкм больше минимального натяга, требуемого для передачи заданной нагрузки,  = 58,4 мкм, а максимальный вероятностный натяг

= 58,4 мкм, а максимальный вероятностный натяг  = 108 мкм меньше максимального натяга по условию отсутствия пластических деформаций у ступицы колеса

= 108 мкм меньше максимального натяга по условию отсутствия пластических деформаций у ступицы колеса  = 199,1 мкм.

= 199,1 мкм.

Прочность деталей соединения, в частности ступицы зубчатого колеса, проверять не надо, так как у выбранной посадки максимальный вероятностный натяг =108 мкм. При таком натяге эквивалентные напряжения в ступице будут меньше предела текучести, поскольку эквивалентные напряжения в ступице достигают предела текучести при натяге 199,1 мкм.

Возможно эта страница вам будет полезна:

Задача №4.3.2

Рассчитать и сконструировать заклепочное соединение внахлестку двух полос с размерами в сечении  = 150 х 6 (рисунок 4.12); сила

= 150 х 6 (рисунок 4.12); сила  , действующая на соединение, приложена по оси симметрии листов и равна 80 кН. Материал листов сталь Ст 3, заклепок — сталь Ст 2.

, действующая на соединение, приложена по оси симметрии листов и равна 80 кН. Материал листов сталь Ст 3, заклепок — сталь Ст 2.

Решение:

1 Расчет ведем для прочного заклепочного соединения [1, с.121].

Определим диаметр заклепок

2 Определим максимальную нагрузку на одну заклепку из условия среза (см. формулу (4.1) [ 1, с. 120])

3 Необходимое число заклепок

Принимаем число заклепок

Чтобы уменьшить влияние изгиба на прочность соединения, располагаем заклепки в 2 ряда по 3 в каждом (см. рисунок 4.12).

4 Определим расстояние от оси заклепки до края листа —  и шаг

и шаг  между заклепками в ряду [ 1, с. 121 ]

между заклепками в ряду [ 1, с. 121 ]

4 Проведем проверку по напряжениям смятия (см. формулу (4.2) [1, с.120])

уточнив при этом нагрузку, приходящуюся на одну заклепку

5 Проверим прочность листов по ослабленному заклепками сечению (см. формулу (4.3) [1, с. 120])

Условие прочности выполнено.

Тема: Резьбовые соединения

Приступая к расчету резьбовых соединений, студенты должны изучить материал, изложенный в конспекте [1, с. 129… 135] и литературе [2, с. 21 …61], [3, с. 21 …78], [4, с. 63… 99].

Решения задач, как правило, ведут в следующем порядке.

1) Составляют расчетную схему соединения и определяют нагрузку, действующую на болт (винт, шпильку).

Внешние нагрузки, действующие на резьбовые соединения, в зависимости от условий нагружения могут быть осевыми, поперечными или комбинированными, по характеру действия -постоянными или циклическими.

При действии поперечной нагрузки применяют соединения двух видов:

болт поставлен в отверстие с зазором; болт поставлен в отверстие без зазора, а) в случае установки болтов с зазором, затяжкой должна создаваться сила трения на поверхности стыка, превышающая внешнюю сдвигающую нагрузку (см. формулы (4.26) [1, с. 134]) и формулу (1.20) [2, с. 37].

При этом сила, растягивающая болт (винт, шпильку), определяется следующим образом

где  — сила, действующая на болт;

— сила, действующая на болт;  — внешняя сдвигающая сила;

— внешняя сдвигающая сила;  — коэффициент запаса:

— коэффициент запаса:  = 1,3… 1,5 при статической нагрузке,

= 1,3… 1,5 при статической нагрузке,  = 1,8… 2,0 при переменной нагрузке;

= 1,8… 2,0 при переменной нагрузке;  -коэффициент трения в стыке:

-коэффициент трения в стыке:  = 0,15… 0,20 — сталь по чугуну (по стали);

= 0,15… 0,20 — сталь по чугуну (по стали);  = 0,3… 0,35 — сталь (чугун) по бетону;

= 0,3… 0,35 — сталь (чугун) по бетону;  = 0,25 — сталь (чугун) по дереву;

= 0,25 — сталь (чугун) по дереву;  — количество болтов;

— количество болтов;  — число стыков в соединении.

— число стыков в соединении.

б) при установке болтов без зазора (по переходной или посадке с натягом) силы трения в стыке не учитывают, т.к. затяжка болтов не обязательна. В этом случае стержень болта рассчитывают из условия прочности на срез и смятие, см. формулы (4.27), (4.28) [1, с. 134, 135]; (1.21), (1.22) [2, с. 38]; (6.33), (6.34), (6.35) [4, с. 86].

Приступая к расчету соединений, изображенных на рисунках 5.1, 5.2, 5.5, 5.6, необходимо уяснить, что в этих соединениях действует поперечная сила, стремящаяся сдвинуть соединяемые детали.

Сдвигающую силу определяют из условия равновесия деталей относительно оси вращения:

здесь  — сдвигающая сила, действующая на диаметре расположения болтов (винтов, шпилек)

— сдвигающая сила, действующая на диаметре расположения болтов (винтов, шпилек)  и окружные силы, действующие на соответствующих диаметрах; обычно это — силы сопротивления от приводимых в движение деталей.

и окружные силы, действующие на соответствующих диаметрах; обычно это — силы сопротивления от приводимых в движение деталей.

Эту поперечную силу уравновешивает сила трения в стыке соединяемых деталей, которая обеспечивается при затяжке резьбового соединения. При этом болт (винт, шпилька) подвержен растяжению.

В соединении изображенном на рисунке 5.11 для надежной передачи пиле вращения необходимо, чтобы момент сил трения был больше момента резания на 20… 25%, т.е.

где  — сила трения, возникающая между полотном пилы и шайбами при затяжке гайки

— сила трения, возникающая между полотном пилы и шайбами при затяжке гайки  ;

;

— коэффициент трения между пилой и шайбами, принимаем = 0,12;

— сила давления в стыке, создаваемая усилием затяжки

В соединении (рисунок 5.12,а) сила, действующая на винт определяется из условия равновесия балки (рисунок 5.12,6)

В случае, когда усилие приложено асимметрично, действующую нагрузку раскладывают на составляющие и приводят их к центру тяжести

стыка. Если число болтов в задаче не указано, то их количеством задаются.

Рассмотрим соединения в задачах 3, 4, 8, 9 (рисунки 5.13 и 5.14). В этих случаях нагрузка, приложенная асимметрично, раскрывает стык (и вызывает сдвиг деталей). Решение подобных

задач является комбинированным. Действующую нагрузку раскладывают на составляющие — осевую и поперечную, а затем приводят их к центру тяжести стыка, см. пример 5.3.2 данных методических указаний и пример 1.4 [2, с. 60] или [4, с. 94]. Также можно воспользоваться рекомендациями, изложенными при решении задач первой группы.

В результате этого к соединению, в общем случае, приложены: осевая и поперечная силы, равномерно воспринимаемые всеми резьбовыми деталями, и опрокидывающий момент, стремящийся раскрыть стык. Из уравнения равновесия — уравнения моментов относительно

центра тяжести стыка — определяются силы, дополнительно действующие на болты (винты, шпильки) в осевом направлении.

По величине наибольшей осевой (отрывающей) силы из условия прочности стержня болта (винта, шпильки) на растяжение вычисляется внутренний диаметр резьбы.

В соединении (рисунок 5.15) болты поставлены с предварительной затяжкой, обеспечивающей герметичность соединения.

Внешняя сила, действующая на болтовое соединение  , представляет собой силу внутреннего давления сжатого воздуха внутри емкости диаметром

, представляет собой силу внутреннего давления сжатого воздуха внутри емкости диаметром

2) Выбирают материал болта (винта, шпильки), а при необходимости и материал соединяемых деталей. Крепежные детали общего назначения изготавливают из низко- и среднеуглеродистых сталей типа Сталь 10… Сталь 35 (таблица А1).

3) Находят допускаемые напряжения растяжения, смятия или среза в зависимости от условий работы резьбовых деталей.

Допускаемое напряжение растяжения  для болтового соединения находится из условия отсутствия пластических деформаций. Оно зависит от предела текучести материала винта

для болтового соединения находится из условия отсутствия пластических деформаций. Оно зависит от предела текучести материала винта  и равно

и равно

Здесь  — коэффициент запаса прочности. Численное значение коэффициента запаса

— коэффициент запаса прочности. Численное значение коэффициента запаса  рекомендуется выбирать в зависимости от технологии сборки. Если такая сборка выполняется динамометрическим ключом, который позволяет строго контролировать усилие затяжки, то

рекомендуется выбирать в зависимости от технологии сборки. Если такая сборка выполняется динамометрическим ключом, который позволяет строго контролировать усилие затяжки, то  = 1,3..1,5 . Затяжка при таком варианте сборки называется контролируемой. Однако в большинстве случаев ключи для затяжки не имеют средств контроля момента завинчивания, и в результате сила затяжки оказывается неопределенной. Сборка, выполняемая таким ключом, считается неконтролируемой, и в этом случае целесообразно увеличить значение коэффициента запаса и принимать его равным

= 1,3..1,5 . Затяжка при таком варианте сборки называется контролируемой. Однако в большинстве случаев ключи для затяжки не имеют средств контроля момента завинчивания, и в результате сила затяжки оказывается неопределенной. Сборка, выполняемая таким ключом, считается неконтролируемой, и в этом случае целесообразно увеличить значение коэффициента запаса и принимать его равным  = 1,5… 4,0; причем наибольшие значения из указанного интервала следует выбирать для винтов малых диаметров

= 1,5… 4,0; причем наибольшие значения из указанного интервала следует выбирать для винтов малых диаметров  , у которых возможность перетяжки является более вероятной.

, у которых возможность перетяжки является более вероятной.

Допускаемое напряжение среза можно определить по зависимости

а допускаемое напряжение смятия

4) Рассчитывают внутренний диаметр резьбы , (см. формулы (4.21), (4.24) [1, с. 133, 134], (1.16), (1.19), (1.21) [2, с. 35… 38], (6.20), (6.21), (6.32) [4, с. 82… 86]). Из ГОСТ (таблица Б1) подбирают болт (винт, шпильку) с ближайшим большим внутренним диаметром резьбы.

5) Проводят проверочные расчеты.

6) При необходимости можно проверить соединение на отсутствие сдвига по основанию, сравнив сдвигающую составляющую с силой трения, вызванной затяжкой болта (винта, шпильки).

Если материал основания недостаточно прочный по сравнению с материалом болтов, например: чугунный кронштейн крепится к бетонной стене (основанию), то стену проверяют по максимальным напряжениям смятия

где  — суммарная нагрузка на болт, сжимающая (сминающая) основание;

— суммарная нагрузка на болт, сжимающая (сминающая) основание;  — площадь основания,

— площадь основания,  — допускаемое напряжение смятия для менее прочной детали резьбовой пары определяется согласно (5.5).

— допускаемое напряжение смятия для менее прочной детали резьбовой пары определяется согласно (5.5).

Допускаемое напряжение смятия в стыке для кирпичной кладки на известковом растворе —  ; для кирпичной кладки на цементном растворе —

; для кирпичной кладки на цементном растворе —  ; для бетона —

; для бетона —

; для дерева —

; для дерева —  .

.

Возможно эта страница вам будет полезна:

Задача №5.3.1

Стальные полосы, растянутые силой = 2,8 кН, крепятся с помощью

двух болтов, выполненных из стали Сталь 20 (рисунок 5.16). Определить диаметр болтов. Нагрузка постоянная.

Решение:

1 Для болтового соединения с неконтролируемой затяжкой принимаем = 3,5 (см. п. 3).

По таблице А1 для Сталь 20 предел текучести материала = 245 МПа.

Допускаемое напряжение растяжения по (5.3)

2 Необходимая сила затяжки болта согласно (5.1) Принимаем: коэффициент запаса по сдвигу, листов  = 1,6 и коэффициент трения

= 1,6 и коэффициент трения  = 0,16

= 0,16

где = 2 (см рисунок 5.16).

3 С учетом скручивания винта из-за трения в резьбе [1, с. 133] расчетная сила затяжки болта

4 Расчетный (внутренний) диаметр резьбы

По таблица Б1 принимаем резьбу М 16 с шагом = 2 мм, для которой

Задача №5.3.2

Приближенно рассчитать (рисунок 5.17): а) болты, крепящие к стене кронштейн, на котором установлен электромотор; б) удельное давление на стену. Данные: = 12 кН,

Решение:

1 Нагрузка к соединению приложена асимметрично, поэтому выполним приведение усилия к оси симметрии соединения. Для этого силу  переносим параллельно самой себе в плоскость стыка. Прикладывая в плоскости стыка стены с кронштейном две равные и прямо противоположные силы

переносим параллельно самой себе в плоскость стыка. Прикладывая в плоскости стыка стены с кронштейном две равные и прямо противоположные силы  , получаем пару сил

, получаем пару сил  опрокидывающую кронштейн, и силу

опрокидывающую кронштейн, и силу  , стремящуюся сдвинуть его вниз.

, стремящуюся сдвинуть его вниз.

Предполагаем, что кронштейн опрокидывается (поворачивается) вокруг оси, проходящей через центр нижнего болта.

Момент должен быть уравновешен моментами от силы затяжки болтов.

Предполагая, что верхние три болта затянуты каждый с усилием  а средние — с усилием

а средние — с усилием  получаем уравнение моментов относительно оси поворота кронштейна

получаем уравнение моментов относительно оси поворота кронштейна

Принимая далее приближенно, что деформации болтов пропорциональны расстояниям  и

и

и подставляем это значение в уравнение моментов

Отсюда усилие затяжки верхнего болта

Так как, кроме момента, действует еще усилие  = 1200 Н, нагружающее поперечно все болты, последние нужно затянуть дополнительно, чтобы получить силу трения, достаточную для удержания кронштейна на месте. Пусть

= 1200 Н, нагружающее поперечно все болты, последние нужно затянуть дополнительно, чтобы получить силу трения, достаточную для удержания кронштейна на месте. Пусть  — дополнительная сила затяжки на каждый из шести болтов, a

— дополнительная сила затяжки на каждый из шести болтов, a  = 0,3 — коэффициент трения между плитой кронштейна и стеной полагая при этом, что кронштейн чугунный (см. п. 5.2.1).

= 0,3 — коэффициент трения между плитой кронштейна и стеной полагая при этом, что кронштейн чугунный (см. п. 5.2.1).

Из условия неподвижности плиты

Таким образом, необходимая полная затяжка болта составит

Так как при расчете не учитывалось влияние собственного веса кронштейна и вибрации, имеющей место при работе электромотора, расчетное усилие для болта верхнего ряда необходимо увеличить (обычно достаточно в 1,5 раза)

Хотя болты среднего и нижнего рядов несут меньшую нагрузку, чем верхнего ряда, все болты делаем одинаковыми.

2 Принимаем, что материал кронштейна — сталь Ст 5. Крепление кронштейна осуществляется к кирпичной стене, выполненной на цементном растворе.

3 Для болтового соединения с неконтролируемой затяжкой принимаем = 2,5 (см. п. 3).

По таблице А1 для стали Ст 5 предел текучести материала

Допускаемое напряжение растяжения по (5.3)

4 Расчетный внутренний диаметр резьбы болта

Принимаем болт с метрической резьбой. По таблице Б1 внутренний диаметр резьбы

Обозначение резьбы M18x2,5 ГОСТ 9150-81.

5 Общая затяжка шести болтов прижимает плиту кронштейна к стене с усилием

6 Площадь плиты кронштейна составляет примерно (размеры кронштейна см. на рисунке 5.17)

7 Если основание (опорная поверхность) выполнено из материала (бетон, кирпичная кладка, дерево) менее прочного, чем кронштейн, производят проверку прочности основания по напряжениям смятия согласно (5.6)

Полученное напряжение смятия равное

допустимо, если выполнить стену кирпичной на цементном растворе для которой

Тема: Шпоночные, шлицевые соединения

Теоретический материал но расчету соединений шпоночных и зубчатых (шлицевых) изложен в [1, с. 136… 141], [2, с. 91… 104], [3, с. 87… 100], [4, с. 101… 111].

Решение задач можно вести в следующем порядке.

1) По диаметру вала определить размеры поперечного сечения шпонок или размеры и число зубьев шлицевого соединения.

2) Допускаемое напряжение смятия  определяется пределом текучести

определяется пределом текучести  и зависит от вида приложенной нагрузки и характеристик материалов контактирующих деталей. Значение

и зависит от вида приложенной нагрузки и характеристик материалов контактирующих деталей. Значение  выбирается в расчете на наименее прочный материал их тех, что находятся в контакте.

выбирается в расчете на наименее прочный материал их тех, что находятся в контакте.

где  — предел текучести, МПа;

— предел текучести, МПа;  — коэффициент запаса.

— коэффициент запаса.

При нереверсивной нагрузке, мало изменяющейся по величине, принимают коэффициент запаса =1,9… 2,3 , а при частых пусках и остановках — =2,9… 3,5; при реверсивной нагрузке коэффициент запаса повышают на 30 %.

Допускаемые напряжения на срез для шпонок обычно принимают = 60… 100 МПа (меньшее значение принимают при динамических нагрузках).

Для шлицевых соединений фактические напряжения сильно зависят от координаты рассматриваемой точки на шлице и поэтому они оказываются значительно больше средних. Это обстоятельство можно учесть, если уменьшать допускаемые напряжения, увеличивая при этом коэффициенты запаса. При статической нагрузке допускаемые напряжения смятия можно принимать  = 80… 120 МПа при твердости поверхности шлицев

= 80… 120 МПа при твердости поверхности шлицев  и

и  = 120… 200 МПа при твердости поверхности шлицев

= 120… 200 МПа при твердости поверхности шлицев  . В случае подвижного соединения допускаемые напряжения уменьшают в два раза.

. В случае подвижного соединения допускаемые напряжения уменьшают в два раза.

3) Проверить прочность элементов соединения в соответствии с видами разрушения.

а) Призматические шпонки имеют прямоугольное сечение. Стандарт предусматривает для каждого диаметра вала определенные размеры поперечного сечения шпонки. Поэтому при проектных расчетах размеры  и

и  принимают из таблицы Б4 и определяют расчетную длину

принимают из таблицы Б4 и определяют расчетную длину  шпонки

шпонки

Длину шпонки  выбирают из стандартного ряда (таблица Б4). Длину ступицы

выбирают из стандартного ряда (таблица Б4). Длину ступицы  назначают на 8… 10 мм больше длины шпонки. Если по результатам расчета шпоночного соединения получают длину ступицы

назначают на 8… 10 мм больше длины шпонки. Если по результатам расчета шпоночного соединения получают длину ступицы  то вместо шпоночного целесообразнее применить шлицевое соединение или соединение с натягом.

то вместо шпоночного целесообразнее применить шлицевое соединение или соединение с натягом.

Причиной разрушения шпоночного соединения, помимо нормальных пластических деформаций, может быть пластический сдвиг (срез), вызванный наибольшими касательными напряжениями.

И тогда шпонки проверяют на срез

Однако если размеры поперечного сечения шпонки в зависимости от диаметра вала выбираются из нормального ряда, то выполнять такой расчет нет необходимости, так как условие прочности на срез выполняется автоматически.

б) Сегментные шпонки. Размеры сегментных шпонок рекомендуется выбирать в соответствии с данными таблицы Б5 . Расчет сегментных шпонок проводится в форме проверочного и выполняется по той же методике и по тем же формулам, что и расчет на сопротивление смятию для призматических шпоночных соединений. Тогда

Проверка соединения на срез осуществляется по формуле (6.3), принимая при этом .

в) Штифтовые соединения.

Диаметр  и расчетную длину штифта (цилиндрической шпонки)

и расчетную длину штифта (цилиндрической шпонки)  в первом приближении принимают по соотношениям в зависимости от диаметра вала

в первом приближении принимают по соотношениям в зависимости от диаметра вала  :

:

и уточняют по ГОСТ (таблица Б8).

- штифт расположен параллельно оси вращения (рисунок 6.8) соединение при этом обеспечивает передачу момента вращения .

При нагружении внешним моментом в продольном сечении штифта появляются касательные напряжения, которые не могут превышать предела текучести при сдвиге.

Условие прочности на сопротивление срезу для осевого штифтового соединения можно записать как

Условие отсутствия на поверхности контакта пластических деформаций (смятия), вызванных нормальными напряжениями, записывается в виде (см. формулу (4.29) [1, с. 137])

По указанным формулам можно определить длину шпонки, задавшись ее диаметром, или задавшись ее длиной, найти диаметр шпонки.

штифт установлен в радиальном направлении (рисунок 6.2).

Здесь каждая поверхность среза представляет собой круг. Как уже было сказано выше, в момент среза на этих поверхностях действуют касательные напряжения, равные пределу текучести при сдвиге. Тогда условие прочности на сопротивление срезу имеет вид

где — число поверхностей среза.

в) Шлицевые соединения.

Смятие и износ рабочих поверхностей зубьев связаны с одним и тем же параметром — напряжением смятия  . Это позволяет рассматривать

. Это позволяет рассматривать  как обобщенный критерий расчета и на смятие и на износ, принимая при этом

как обобщенный критерий расчета и на смятие и на износ, принимая при этом  на основе опыта эксплуатации подобных конструкций. Такой расчет будет называться упрощенным расчетом по обобщенному критерию.

на основе опыта эксплуатации подобных конструкций. Такой расчет будет называться упрощенным расчетом по обобщенному критерию.

При проектировочном расчете шлицевых соединений после выбора размеров сечения зубьев по стандарту (таблицы Б6 и Б7) определяют длину зубьев из условия прочности по напряжениям смятия (см. формулу 4.30 [1, с. 140])

где — коэффициент неравномерности распределения нагрузки между зубьями (зависит от точности изготовления и условий работы), = 1,1… 1,5.

Геометрические размеры шлица вычисляют в зависимости от шлицевого соединения. Так для прямобочных шлицев

Если получается, что , то изменяют размеры, термообработку или принимают другой вид соединения.

Длину ступицы принимают и более в зависимости от конструкции соединения.

Возможно эта страница вам будет полезна:

Задача №6.3.1

Выбрать по стандарту призматическую шпонку для соединения шестерни с валом  = 55 мм (рисунок 6.11). Материал шестерни -Сталь 40Х, материал шпонки — Сталь 45, длина ступицы

= 55 мм (рисунок 6.11). Материал шестерни -Сталь 40Х, материал шпонки — Сталь 45, длина ступицы  =72 мм,

=72 мм,

передаваемый момент = 500 Нм при постоянной реверсивной нагрузке.

Решение:

1 Согласно стандарту, на призматические шпонки (таблица Б4) выбираем шпонку со следующими размерами:

. Учитывая длину ступицы определяем длину шпонки (см. п. 2, а)

. Учитывая длину ступицы определяем длину шпонки (см. п. 2, а)  , затем из стандартного ряда (таблица Б4) выбираем длину шпонки

, затем из стандартного ряда (таблица Б4) выбираем длину шпонки  мм; расчетная длина

мм; расчетная длина

Принята «Шпонка 16 х 10 х 63 ГОСТ 23360 — 78».

2 Находим допускаемое напряжение смятия. Для материала шпонки — Сталь 45 (по заданию)  = 290 МПа (таблица А1) допускаемый коэффициент запаса прочности

= 290 МПа (таблица А1) допускаемый коэффициент запаса прочности  = 2,5 (см. п. 2) по формуле (6.1)

= 2,5 (см. п. 2) по формуле (6.1)

3 Проверяем соединение на смятие (см. формулу (4.29) [1, с. 137])

Условие прочности выполнено.

Задача №6.3.2

Подобрать шлицевое соединение для блока шестерен с валом коробки передач (рисунок 6.12). Расчетный диаметр вала  = 35 мм, рабочая длина ступицы блока

= 35 мм, рабочая длина ступицы блока  = 65 мм. Соединение передает

= 65 мм. Соединение передает  = 200 Н м при спокойной нагрузке. Материал вала — Сталь 45 (

= 200 Н м при спокойной нагрузке. Материал вала — Сталь 45 (  = 290 МПа), материал блока зубчатых колес -Сталь 40Х (

= 290 МПа), материал блока зубчатых колес -Сталь 40Х (  = 600 МПа).

= 600 МПа).

Рабочие поверхности зубьев закалены . Блок шестерен переключается не под нагрузкой.

Решение:

1 Выбираем прямобочное шлицевое соединение как наиболее распространенное. Для закаленных зубьев принимаем центрирование по внутреннему диаметру.

2 По таблице Б7 находим размеры соединения по средней серии, которая рекомендуется при перемещении ступиц не под нагрузкой. Для диаметра вала

3 Для подвижного соединения при спокойной нагрузке принимаем (см. п. 2).

4 Геометрические размеры шлица вычисляют по формуле (6.10)

По формуле (6.9) расчетное условное напряжение смятия

что удовлетворяет условию

Задача №6.3.3

Подобрать и проверить на прочность подвижное шлицевое соединение (шлицы эвольвентные) вала при передаче момента  диаметр вала

диаметр вала  . Рабочие поверхности шлицев подвергнуты специальной термообработке. Принять длину ступицы шестерни

. Рабочие поверхности шлицев подвергнуты специальной термообработке. Принять длину ступицы шестерни  .

.

Решение:

1 Для эвольвентных шлицев по таблице Б6 выбираем шлицевое соединение с = 3 мм (при =1,5 мм получается слишком большое число зубьев).

2 Для подвижного соединения при спокойной нагрузке при зубьях подвергнутых специальной термообработке = 80 МПа.

3 Геометрические размеры шлица вычисляют по формуле (6.11)

Проверяем соединение на смятие.

что меньше .

Задача №6.3.4

На консольную часть вала центробежного насоса, выполненного из стали 45, насажено колесо зубчатой передачи (Сталь 35) с помощью штифта (цилиндрической шпонки — см. рисунок 6.8). Штифт (сталь Ст 6) установлен с натягом (напряженное соединение). Определить размеры штифта, если: мощность  = 10 кВт, частота вращения

= 10 кВт, частота вращения  = 980 об/мин, диаметр вала

= 980 об/мин, диаметр вала  = 35 мм.

= 35 мм.

Решение:

1 Определяем момент, передаваемый валом,

2 Диаметр  и расчетную длину штифта

и расчетную длину штифта  принимают по соотношениям (6.5):

принимают по соотношениям (6.5):

3 Допускаемые напряжения смятия (см. п. 2) для Стали 35, как наименее прочной из материалов соединения,  = 260 МПа коэффициент запаса

= 260 МПа коэффициент запаса  = 3,0; тогда по формуле (6.1)

= 3,0; тогда по формуле (6.1)

Допускаемые напряжения среза принимаем

Проверяем соединение на смятие по формуле (6.7)

5 Условие прочности на срез по формуле (6.6)

Принимаем штифт по таблице Б8 «Штифт бтб х 30 ГОСТ 3128- 70».

Тема: Передача винт- гайка

Прежде чем приступить к расчету передач винт-гайка следует изучить теоретический материал, изложенный в конспекте [1, с. 76… 78] и литературе [2, с. 310… 313], [3, с. 292… 294]; [4, с.262…268].

Некоторые затруднения вызывает расчет клинчатого домкрата, показанного на рисунке 7.3.

В этом случае необходимо обратить внимание на то, что усилие на винт  в явном виде не задано, а его необходимо определить из уравнения равновесия клина

в явном виде не задано, а его необходимо определить из уравнения равновесия клина  (рисунок 7.11).

(рисунок 7.11).

Сила  действующая со стороны груза, уравновешивается силой нормального давления

действующая со стороны груза, уравновешивается силой нормального давления  и силой трения

и силой трения  . Равнодействующая реакция

. Равнодействующая реакция  на стыке ползунов отклонена от нормали на угол трения

на стыке ползунов отклонена от нормали на угол трения  . Проецируя равнодействующую

. Проецируя равнодействующую  на направление

на направление  получим силу, которая приложена к винту

получим силу, которая приложена к винту

Теперь можно перейти к расчету передачи винт-гайка по стандартной методике, приведенной в литературе, указанной выше.

1) Назначают материалы для изготовления винта и гайки или принимают в соответствие с заданием. Механические характеристики материалов приведены в Приложении А.

2) Определяют допускаемые напряжения  для материала винта,

для материала винта,  — для материала гайки,

— для материала гайки,

Допускаемое напряжение  на растяжение или сжатие стальных винтов вычисляют , назначая коэффициент запаса

на растяжение или сжатие стальных винтов вычисляют , назначая коэффициент запаса  = 2,5… 3,0.

= 2,5… 3,0.

где — предел текучести основного металла (таблица А1).

Допускаемые напряжения для материала гайки обычно принимают следующими:

- на смятие бронзовой (чугунной) гайки по чугуну или стали

=42… 55 МПа;

=42… 55 МПа; - на растяжение: для бронзы

= 34… 44 МПа, для чугуна

= 34… 44 МПа, для чугуна  = 20… 24 МПа.

= 20… 24 МПа.

3) Принимают допускаемое давление  между витками резьбы винта и гайки. Для пар трения: сталь по чугуну

между витками резьбы винта и гайки. Для пар трения: сталь по чугуну  = 5… 6 МПа, сталь по бронзе

= 5… 6 МПа, сталь по бронзе  = 8… 10 МПа, закаленная сталь по бронзе

= 8… 10 МПа, закаленная сталь по бронзе  = 10… 12 МПа.

= 10… 12 МПа.

4) Задаемся (или задано в условии задачи) профилем резьбы и относительной рабочей высотой профиля  , учитывая величину и направление осевой нагрузки. Так для прямоугольной и трапецеидальной резьбы

, учитывая величину и направление осевой нагрузки. Так для прямоугольной и трапецеидальной резьбы  = 0,5; для упорной

= 0,5; для упорной  = 0,75; для треугольной

= 0,75; для треугольной  ^ = 0,541.

^ = 0,541.

5) Выбираем конструкцию гайки — цельная, разъемная — и принимаем коэффициент высоты гайки: для цельных гаек = 1,2… 2,5; для разъемных — = 2,5… 3,5 (большие значения для резьб меньших диаметров).

6) Определяем средний диаметр резьбы из условия износостойкости

по которому подбирают ближайшие стандартные значения параметров резьбы — диаметры: внутренний  , средний

, средний  , наружный

, наружный  , шаг

, шаг  (таблицы Б2, БЗ).

(таблицы Б2, БЗ).

Резьба, параметры которой определены из расчета на износостойкость, обычно имеет избыточный запас прочности на срез, поэтому резьбу винта и гайки на срез обычно не проверяют.

7) Определяется угол подъема винтовой линии и проверяется условие самоторможения

где  — число заходов резьбы;

— число заходов резьбы;  — угол трения;

— угол трения;  — коэффициент трения скольжения (таблица 7.11)

— коэффициент трения скольжения (таблица 7.11)

Определяются расчетные и конструктивные размеры гайки. а) Высота гайки

Определяются расчетные и конструктивные размеры гайки. а) Высота гайки

б) Число витков гайки определяют, учитывая неравномерность распределения осевой нагрузки по виткам резьбы, выдерживая условие

в) Наружный диаметр определяется из условия ее прочности на растяжение и кручение:

где — наружный диаметр резьбы. Отсюда

г) Диаметр бурта гайки

9) Винт проверяется на прочность. Этот расчет выполняется как проверочный. Так как тело винта одновременно подвергается сжатию (или растяжению) и кручению, то, согласно энергетической теории, условие прочности винта записывается так:

где  — осевая сила;

— осевая сила;  — внутренний диаметр резьбы;

— внутренний диаметр резьбы;

где — момент сил в резьбе.

Приближенно можно провести проверочный расчет винта на прочность по расчетной осевой силе (см. расчет затянутых болтов) по условию

10) Проводится расчет винта па устойчивость. Этот расчет также выполняется как проверочный для работающих на сжатие длинных винтов. Условие устойчивости имеет вид

Здесь  — коэффициент продольного изгиба, зависящий от материала винта и гибкости

— коэффициент продольного изгиба, зависящий от материала винта и гибкости  стержня (таблица 7.12). Гибкость стержня можно определить по формуле

стержня (таблица 7.12). Гибкость стержня можно определить по формуле

где  — коэффициент приведения длины (для двухопорных винтов

— коэффициент приведения длины (для двухопорных винтов  = 1; если опорной является гайка, то

= 1; если опорной является гайка, то  = 2);

= 2);  -расчетная длина винта (для двухопорных винтов — расстояние между опорами; если опорой является гайка, то расстояние от середины гайки до свободного конца

-расчетная длина винта (для двухопорных винтов — расстояние между опорами; если опорой является гайка, то расстояние от середины гайки до свободного конца  );

);  — радиус инерции сечения (для винта

— радиус инерции сечения (для винта  ).

).

Нижние значения относятся к сталям повышенного качества.

11) Определяется длина рукоятки. Усилие, прикладываемое на рукоятке винтового механизма, должно обеспечивать преодоление момента сил трения в резьбе

Длину рукоятки определим из равенства моментов силы трения в резьбе и усилия, приложенного к рукоятке, приняв при этом усилие рабочего на рукоятку тогда

Возможно эта страница вам будет полезна:

Задача №7.3.1

Рассчитать основные параметры ручного домкрата (рисунок 7.12) грузоподъемностью  = 50 кН. Длина винта

= 50 кН. Длина винта  = 500 мм, его материал — сталь 45, материал гайки — серый чугун СЧ18. Резьба трапецеидальная.

= 500 мм, его материал — сталь 45, материал гайки — серый чугун СЧ18. Резьба трапецеидальная.

Решение:

1.1 Вес груза  сжимает винт таким же по величине усилием, т.е.

сжимает винт таким же по величине усилием, т.е.  =

=  . Для обеспечения самоторможения принимаем однозаходную резьбу.

. Для обеспечения самоторможения принимаем однозаходную резьбу.

1.2 По условию износостойкости (7.2) резьбы определяем ее средний диаметр , приняв

допускаемое давление в резьбе = 6 МПа (см. п.п. 3, 4, 5)

Принимаем стандартную трапецеидальную (по заданию) резьбу винта (таблица Б2) с параметрами: наружный диаметр  = 50 мм, внутренний диаметр

= 50 мм, внутренний диаметр  =41 мм, средний диаметр

=41 мм, средний диаметр  = 46 мм, шаг резьбы

= 46 мм, шаг резьбы  = 8 мм.

= 8 мм.

1.3 Определяем угол подъема резьбы  на среднем диаметре (7.3) и проверяем наличие самоторможения (7.4), приняв по таблице 7.11 коэффициент трения

на среднем диаметре (7.3) и проверяем наличие самоторможения (7.4), приняв по таблице 7.11 коэффициент трения  = 0,15 (угол трения

= 0,15 (угол трения  = 8,53°)

= 8,53°)

Условие самоторможения соблюдено, так как .

1.4 Проверка винта на прочность. Принимая допускаемое напряжение на растяжение = 90 МПа, определяем напряжение (7.7)

Прочность винта обеспечена.

1.5 Проверка винта на устойчивость. Расчетная длина винта  (при высоте гайки (7.5)

(при высоте гайки (7.5)  ) равна

) равна

Тогда гибкость винта (при ) будет равна (7.15)

1.6 По таблице 5.11 находим коэффициент продольного изгиба

Тогда, приняв по (7.1)

будем иметь по (7.14)

Устойчивость винта обеспечена. 2 Расчет гайки

2.1 Определим ее наружный диаметр  гайки по формуле (7.8), приняв

гайки по формуле (7.8), приняв  = 22 МПа, тогда:

= 22 МПа, тогда:

Принимаем = 80 мм.

2.2 Диаметр бурта определяем по эмпирической зависимости (7.9)

Принимаем = 110 мм.

2.3 Выполним проверку бурта на смятие

что значительно меньше допускаемого напряжения = 90 МПа.

3 Расчет рукоятки

3.1 Момент сил трения в резьбе по формуле (7.16)

3.2 Длина рукоятки по формуле (7.17)

Примем длину рукоятки равной 1190 мм.

Кстати готовые задачи на продажу и теория из учебников по предмету детали машин тут.

Тема: Кинематический и силовой расчет передаточного механизма

Приступая к расчету кинематических и силовых параметров механических передач, студенты должны изучить материал, изложенный в конспекте [1, с.29… 34] или в источниках [2, с.117… 119], [3, с.111…113], [4, с. 114… 115].

Решение задач можно вести в следующем порядке.

1) Определяют передаточные отношения передач; под передаточным отношением и понимается отношение угловых скоростей на ведущем и ведомом колесах (валах) передачи. Помимо этого передаточное отношение передачи можно определить

2) Вычисляют частоту вращения и угловую скорость на всех валах привода; зная передаточное отношение и опираясь на (6.1), можно вычислить угловую скорость

и так далее для каждого вала привода.

Угловую скорость  , рад/с, не всегда удобно использовать как характеристику скорости вращательного движения. Многие каталоги и рекомендации в технике для этого применяют частоту вращения

, рад/с, не всегда удобно использовать как характеристику скорости вращательного движения. Многие каталоги и рекомендации в технике для этого применяют частоту вращения  об/мин. Угловая скорость и частота вращения связаны соотношением

об/мин. Угловая скорость и частота вращения связаны соотношением

3) Вычисляют мощность на валах привода;

мощность вращательного движения Вт, уменьшается пропорционально к.п.д. механических устройств, служащих для передачи движения с вала на вал

здесь — к.п.д. передачи;

— к.п.д. пары подшипников (опор) вала. 4) Определяют величину вращающего момента на валах привода; момент вращения —

— к.п.д. пары подшипников (опор) вала. 4) Определяют величину вращающего момента на валах привода; момент вращения —  Нм. Если мощность

Нм. Если мощность  выражается в киловаттах, кВт, то

выражается в киловаттах, кВт, то

5) Определяют общий к.п.д. и общее передаточное отношение привода.

Как известно, передаточное отношение кинематической цепи, состоящей из последовательно установленных пар, равно произведению передаточных отношений этих пар

Общий к.п.д. привода при последовательном соединении механизмов и устройств также определяется произведением частных к.п.д.

Задача №8.3.1

Определить передаточное отношение между входными и выходными звеньями и каждой передачи в отдельности; угловую скорость, число оборотов, мощность и крутящий момент каждого вала; общий коэффициент полезного действия двухступенчатой передачи, изображенной на рисунке 8.11.

Числа зубьев колес соответствующих передач:

к.п.д. зубчатой цилиндрической передачи  = 0,97; к.п.д., учитывающий потери в опорах одного вала,

= 0,97; к.п.д., учитывающий потери в опорах одного вала,  = 0,99; полезная мощность, подводимая к первому валу

= 0,99; полезная мощность, подводимая к первому валу  = 10 кВт; скорость вращения первого вала

= 10 кВт; скорость вращения первого вала

Решение:

1 Передаточные отношения передач по формуле (8.1)

тогда общее передаточное отношение двухступенчатой передачи согласно формуле (8.7)

2 Определяем угловые скорости и частоты вращения валов по формулам (8.2) и (8.3)

3 Мощности на валах передаточного механизма согласно формуле (8.4)

4 Моменты на валах передаточного механизма по (8.5) или (8.6)

5 Общий к.п.д. передаточного механизма согласно формуле (8.8)

Изучу , оценю , оплатите , через 2-3 дня всё будет на «4» или «5» !

Откройте сайт на смартфоне, нажмите на кнопку «написать в чат» и чат в whatsapp запустится автоматически.

f9219603113@gmail.com

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.9219603113.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

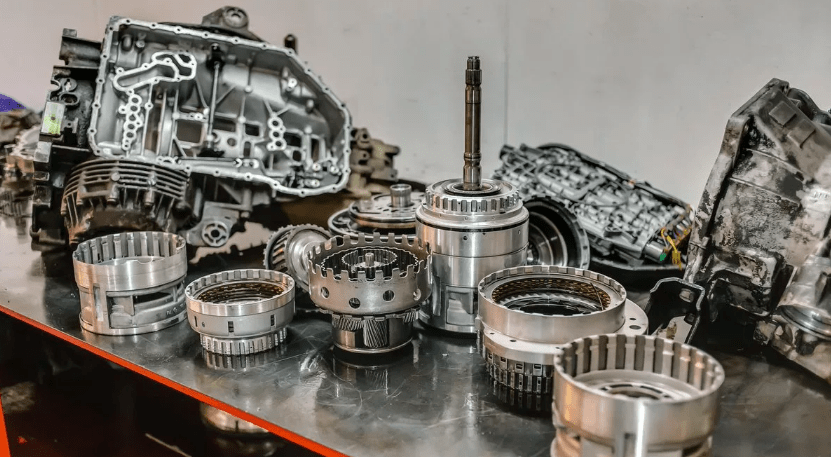

Элементы трансмиссии автомобиля

Передача крутящего момента от двигателя на колеса: трансмиссия автомобиля

Как известно, двигатель автомобиля преобразует энергию сгорания топлива, превращая возвратно-поступательные движения поршней в цилиндрах ДВС во вращательное движение на коленчатом валу (крутящий момент). При этом частота вращения коленвала и колес автомобиля сильно отличаются.

Чтобы двигатель имел возможность стабильно работать в оптимальных режимах, а автомобиль двигаться с разной скоростью (с учетом меняющихся нагрузок и условий), передача крутящего момента происходит через трансмиссию. Далее мы рассмотрим, что входит в трансмиссию автомобиля, а также какую функцию выполняют составные элементы трансмиссии.

Читайте в этой статье

- Трансмиссия: устройство

- Что в итоге

Трансмиссия: устройство

Прежде всего, многие ошибочно полагают, что трансмиссией является коробка передач. На самом деле это не совсем так. На деле, каждый элемент, который отвечает за связь мотора с ведущими колесами, входит в состав трансмиссии автомобиля. Сама трансмиссия в автомобиле отвечает за выполнение следующих задач:

- передача крутящего момента от двигателя на ведущие колеса;

- изменение (преобразование) величины крутящего момента;

- изменение направление крутящего момента;

- перераспределение крутящего момента между колесами.

Существует несколько видов трансмиссии. При этом по состоянию на сегодня на автомобилях наиболее активно используется механическая трансмиссия, которая преобразует механическую энергию, полученную в результате работы двигателя. Также широко распространена гидромеханическая трансмиссия, где крутящий момент изменяется автоматически (автоматическая трансмиссия).

Если просто, сегодня наиболее распространенными являются механическая трансмиссия с ручной коробкой передач МКПП и автоматическая (гидромеханическая АКПП). Каждый из указанных типов трансмиссий отличается по своему устройству, имеет как преимущества, так и недостатки, однако основной их задачей неизменно остается получение, преобразование и передача крутящего момента от двигателя на ведущие колеса машины.

Идем далее. Все трансмиссии (как автоматические, так и механические), отличаются по типу привода. Если точнее, ведущими колесами могу быть передние, задние или сразу все колеса автомобиля.

Если ведущие колеса только передние, тогда такой автомобильная с передним приводом, если ведущей является задняя ось, машина заднеприводная, а если ведущими являются все колеса, тогда это полноприводный автомобиль. В зависимости от типа привода, также существенно различается и устройство трансмиссии (по количеству элементов, по схеме устройства и т.д.).

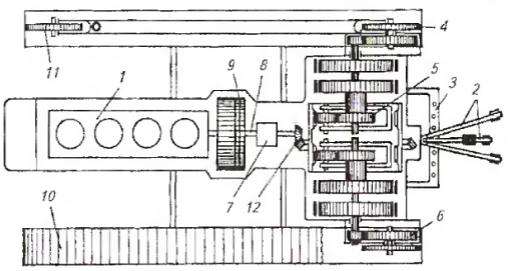

Трансмиссия заднего привода автомобиля имеет сцепление, КПП (коробку передач), карданную передачу, главную передачу, дифференциал, а также полуоси.

- Сцепление позволяет плавно отсоединять и присоединять двигатель к трансмиссии, что необходимо для переключения передач, а также в целях исключения высоких нагрузок на детали трансмиссии.

- КПП (коробка переключения передач) является основой трансмиссии и служит для преобразования крутящего момента, изменения скорости движения (для движения вперед), направления движения (задняя передача), а также для разъединения мотора и трансмиссии (нейтральная передача).

- Карданная передача отвечает за передачу крутящего момента от вторичного вала КПП на вал главной передачи, которые расположены под углом относительно друг друга. Главная передача позволяет увеличить крутящий момент на колесах и передать его на полуоси ведущих колес. Машины с задним приводом имеют гипоидную главную передачу, где оси шестерен не пресекаются между собой.

- Дифференциал распределяет крутящий момент между левым и правым ведущим колесом, позволяя реализовать вращение полуосей с разной угловой скоростью. Это необходимо для повышения устойчивости машины при прохождении поворотов, сложных участков дороги и т.д.

На автомобилях с передним приводом часть элементов, которые есть на заднеприводных авто, попросту отсутствует. Фактически, нет карданной передачи. На машинах с передним приводом имеются ШРУСы (шарнир равных угловых скоростей), а также приводные валы, более известные как полуоси. Главная передача, а также дифференциал, устанавливаются в картере КПП. Рекомендуем также прочитать статью о том, что такое полноприводная трансмиссия. Из этой статьи вы узнаете, как устроен и работает полный привод автомобиля (трансмиссия с полным приводом).

- ШРУС является элементом, который необходим для того, чтобы передать крутящий момент от дифференциала на ведущие колеса. В устройстве трансмиссии переднеприводных авто зачастую используются два внутренних ШРУСа (отвечают за соединение с дифференциалом), а также два наружных (для соединения с колесами). Между указанных пар ШРУСов (наружных и внутренних), стоят полуоси.

Что касается полноприводных авто, в этом случае трансмиссия может отличаться по конструкции, однако в основе лежит комбинация систем переднего и заднего привода. Добавим, что полный привод бывает постоянным или подключаемым. Данная трансмиссия самая сложная по устройству, отличается большим количеством составных элементов, образуя различные схемы полного привода автомобиля.

Что в итоге

Как видно, после двигателя вторым по важности агрегатом в устройстве автомобиля является коробка переключения передач. Сама же КПП входит в состав трансмиссии, которая может быть реализована при помощи различных схем и конструктивных решений.

Автомобили с задним приводом имеют так называемую «классическую» компоновку, отличаются остротой рулевого управления, динамичным разгоном и т.д. Передний привод более устойчив на дороге, менее склонен к заносам, позволяет более эффективно контролировать автомобиль в поворотах и т.д.

Полный привод сочетает в себе определенные преимущества как переднего, так и заднего привода, однако является более дорогим и сложным решением. Так или иначе, как от двигателя, так и от трансмиссии напрямую зависят динамические показатели и другие эксплуатационные характеристики автомобиля, что необходимо учитывать при проектировании, в рамках тюнинга авто и т.д.

Трансмиссия автомобиля: устройство и назначение :

Невозможно просто установить под капотом автомобиля двигатель внутреннего сгорания, присоединить колеса и сцепление к коленчатому валу и осуществить движение. В данном случае мотору будет недостаточно мощности раскрутить колеса, так как помехой станет значительный вес машины и сила трения. Выходом из данной ситуации стала установка промежуточного механизма. Он уменьшает крутящий момент силового агрегата до подходящего количества оборотов и выполнит его передачу на ведущие колеса. Описанным механизмом является трансмиссия автомобиля.

Функции

Трансмиссию транспортного средства составляет все, что связывает мотор с ведущими колесами. Рассматриваемый механизм предназначен для выполнения следующих функций:

- передача крутящего момента;

- его перераспределение между ведущими колесами;

- его изменение и направление.

Дабы устройство оптимально выполняло все свои функции, требуется регулярно проводить обслуживание трансмиссии автомобиля. Своевременное выявление и устранение неполадок гарантируют надежную работу механизма.

Назначение трансмиссии

Основное назначение трансмиссии автомобиля состоит в том, что благодаря ее работе становится доступным преобразование мощности силового агрегата в полезный вращательный момент, который будет передан на колеса. В результате транспортное средство имеет возможность сдвинуться с места, после чего будет ехать с определенной заданной скоростью.

Какие могут быть виды трансмиссий?

Трансмиссии разделяются на несколько видов в зависимости от типа преобразуемой энергии:

- механическая (работает от механической энергии);

- электрическая (преобразует механическую энергию в электрическую и наоборот – в результате передачи к ведущим колесам);

- гидрообъемная (механическая энергия преобразуется в энергию потока жидкости и обратно);

- комбинированная (сочетает в себе несколько методов работы).

Механическая трансмиссия автомобиля получила наиболее широкое применение. Если изменение крутящего момента в ней происходит без усилий со стороны водителя, она будет называться автоматической.

В зависимости от того, какие колеса являются ведущими в конструкции трансмиссии, определяется тип привода. Это означает, что он может быть передним или задним. Полнеприводные автомобили обладают приводом на колеса обеих осей. Различные в управлении транспортные средства имеют конструкции трансмиссии со значительными отличиями по составу и устройству компонентов.

Элементы трансмиссии

Трансмиссия автомобиля состоит из следующих основных элементов:

- Сцепление. Устройство предназначено для оптимального присоединения маховика к первичному валу коробки передач и последующей передачи крутящего момента. В его составе имеется специальный диск, корзина и выжимной подшипник.

- Коробка передач. Данный прибор выполняет функцию преобразования крутящего момента. Коробка переключения скоростей производит его передачу к главной передаче и карданному валу с возможным пошаговым изменением. Посредством вторичного вала передается усилие мотора. От него к главной передаче крутящий момент передается посредством карданного вала, если авто имеет задний привод.

- Дифференциал и главная передача составляют собой мост. Он выполняет подачу силы мотора к колесам посредством приводных валов. Также мост отвечает за распределение усилия между колесами. Если автомобиль имеет задний привод, рассматриваемые устройства располагается в задней оси. В переднеприводных машинах данная конструкция совмещается с коробкой передач в едином корпусе.

- Приводной вал (полуось). Конструкция является стержнем, который изготавливается из высоколегированной стали. Это прибор зацепления дифференциала и шарнира равных угловых скоростей. Полуось представлена устройством крепления крестовин или проточенными шлицами.

- Шарнир равных угловых скоростей (ШРУС). Выполняет подачу силы вращения на ведущие колеса.

- Раздаточный механизм. Представляет собой прибор распределения усилия мотора по ведущим колесам. Им оборудуются автомобили, которые имеют формулу 4х4. Раздаточный механизм может быть отдельным узлом или совмещаться с коробкой передач в одном корпусе.

Каждый из перечисленных компонентов имеет большое значение для работы трансмиссии.

Работа механизма

Всем автомобилистам известно, что коробка передач обладает несколькими скоростями: низкой, высокой, а также дополнительными промежуточными. Если водитель выберет наименьшее значение, трансмиссия автомобиля будет оказывать незначительное действие на двигатель. Машина станет двигаться медленно, и это позволит увеличить ее ускорение в моменты, когда нужно тронуться с места и продолжить движение.

При включении на коробке передач высоких значений сила вращения будет снижена, а скорость увеличится. Одновременно с этим трансмиссия позволяет определить оптимальный режим работы силового агрегата для максимальной оптимизации расхода топлива. При повышении скорости машины, его мощность упадет. Для преодоления препятствий на пути рекомендовано снижать скорость автомобиля. Также следует помнить о том, что при быстрой езде не желательно транспортировать грузы с большим весом, так как в таких случаях у транспортного средства будет недостаточно мощности.

Современные автомобили с ручной коробкой передач чаще всего имеют несколько промежуточных скоростей. Это позволяет водителям с легкостью справляться с различными препятствиями в процессе движения.

Признаки неисправности трансмиссии

Когда автомобилисту известна схема трансмиссии автомобиля, он сможет самостоятельно определить, какие неисправности имеет механизм при наличии следующих признаков:

- При движении с места появляются рывки.

- Наблюдается шум в области сцепления.

- Устройства не выключаются.

- В месте соединения привода сцепления наблюдается утечка жидкости.

- Педаль западает или заедает.

- Машина пробуксовывает.

При наличии данных признаков необходимо выполнить ремонт трансмиссии автомобиля самостоятельно или в специализированном центре.

Распространенные поломки

Если говорить о таком виде машин, как легковые автомобили, трансмиссия в них чаще всего выходит из строя в связи со следующими поломками:

- ШРУС. О неисправности данного механизма свидетельствует появление нехарактерных звуков. Он не подвергается ремонту и требует замены.

- Сцепление. Чаще всего выходит из строя при агрессивной манере вождения. Компонент требует проведения своевременной регулировки.

- Детали АКПП. Изнашиваются при отсутствии обслуживания.

Стоит отметить, что трансмиссия грузового автомобиля подвергается большим нагрузкам, поэтому требует более частого прохождения технического обслуживания.

Что входит в трансмиссию автомобиля кто знает?

А вот сейчас не плохо бы задуматься! Как же он движется по земле, наш любимец, автомобиль? Двигатель уже знаем как работает, а колеса крутятся в другую сторону, да еще вперед и назад. И сегодня поговорим о трансмиссии и её устройстве. Что входит в трансмиссию и о конструктивных особенностях этой системы.

Правильно крутим колеса

Если коротко, то все механизмы, которые находятся между двигателем и ведущими колесами и есть трансмиссия автомобиля. Она выполняет такие функции:

- транслирует крутящий момент с движка на ведущую ось;

- изменяет значение и направление кр.момента;

- распределяет кр.момент по ведущим колесам.

Что входит в трансмиссию автомобиля и какие бывают её виды

В зависимости от того, какой вид энергии преобразуется, такого вида трансмиссия и может быть:

- механическая (преобразует и передает механическую энергию);

- электрическая (преобразует мех. энергию в электроэнергию, а после подачи ее на ведущие колеса, обратно – электрическую в механическую);

- гидрообъемная (преобразует мех. энергию в энергию движения жидкости, а после подачи на ведущие колеса, обратно – энергию движения жидкости в механическую);

- комбинированной или гибридной (сочетание электромеханической и гидромеханической).