Шасси

Шасси состоит из трансмиссии, механизмов управления и ходовой части.

Трансмиссия

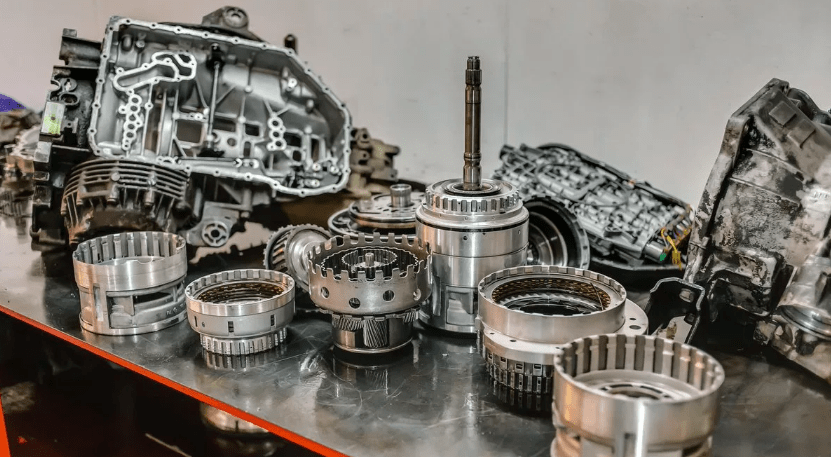

Трансмиссия служит для передачи и изменения крутящего момента от двигателя к ведущим колесам. Основными узлами трансмиссии являются сцепление, коробка передач, карданная передача, главная передача, дифференциал и полуоси.

Сцепление предназначено для временного разъединения двигателя и коробки передач и для плавного их соединения. Разъединение необходимо для плавного трогания с места, для переключения передач, при торможении и для остановки автомобиля.

Сцепление состоит из трех дисков. Два крайних диска, одним из которых является плоскость маховика двигателя, а вторым нажимной диск, находятся на коленчатом валу и вращаются вместе с ним. Между ними заключен третий, ведомый, диск, закрепленный на первичном валу коробки передач.

В нормальном состоянии ведомый диск постоянно прижат к маховику нажимным диском мощными пружинами. При этом ведомый диск за счет сил трения вращается вместе с маховиком, передавая крутящий момент первичному валу коробки передач.

Для выключения сцепления служит педаль, при нажатии на которую с помощью рычажного механизма и гидравлики ослабляется действие пружин на прижимной диск. При этом ведомый диск освобождается и перестает передавать крутящий момент на первичный вал коробки передач. Плавное отпускание педали позволяет плавно увеличивать сжатие ведомого диска (допуская пробуксовку), это обеспечивает плавное трогание автомобиля с места.

Многие производители наряду с механическими КПП комплектуют свои автомобили автоматической трансмиссией. Как правило, в ней вместо фрикционного сцепления используется гидродинамическая передача.

Существуют два типа гидродинамической передачи. Один из них представляет собой гидродинамическую муфту, состоящую из двух установленных друг против друга турбин, которые погружены в вязкое масло. Одна из турбин соединена с валом двигателя, другая с первичным валом коробки передач. При вращении вала двигателя турбина приводит в движение масло, энергия которого передается второй турбине. На малых оборотах коленвала взаимодействие между турбинами незначительное — автомобиль при работающем двигателе стоит на месте, при увеличении оборотов автомобиль плавно трогается с места.

Другой тип гидродинамической передачи — гидротрансформатор, принцип действия которого тот же, что и у гидромуфты. В нем между ведущей и ведомой турбинами помещена третья турбина с управляемыми лопатками, изменяющими направление потока масла. Такая конструкция муфты сцепления на малых оборотах коленчатого вала (при трогании с места) позволяет увеличить крутящий момент двигателя в 2-3 раза, что обеспечивает более быстрое ускорение движения (приемистость). На высоких оборотах вала гидротрансформатор действует как простая гидромуфта.

Коробка передач служит для регулирования крутящего момента (скорости вращения вала) двигателя в зависимости от дорожных условий. Она обеспечивает также движение автомобиля задним ходом и длительную работу двигателя на холостом ходу.

Коробка передач представляет собой механизм, состоящий из шестерен, которые могут вводиться в зацепление в различных сочетаниях. При зацеплении шестерен с различным числом зубьев величина крутящего момента изменяется во столько же раз, во сколько число зубьев одной шестерни больше числа зубьев другой.

На переднеприводных автомобилях коробка передач состоит из корпуса (картера), первичного и вторичного валов.

На первичном валу жестко закреплены ведомый диск сцепления и несколько (в зависимости от количества передач) шестерен с разным количеством зубьев.

На вторичном валу против каждой шестерни первичного вала расположены шестерни, которые находятся в постоянном зацеплении с ними. Шестерни вторичного вала свободно вращаются на нем и входят в зацепление с ним только с помощью специальных синхронизаторов.

Синхронизаторы — это особого рода шестерни, которые расположены на вторичном валу между свободно вращающимися шестернями. В отличие от них они соединены шлицами со вторичным валом, вращаются вместе с ним и, скользя по шлицам, могут поочередно входить в боковое зацепление со «свободными» шестернями, передавая их вращение вторичному валу. Отбор мощности на вторичный вал будет осуществляться лишь от той шестерни вторичного вала, к которой рычагом переключения передач будет присоединен синхронизатор.

В начале движения на вторичном валу включается самая большая шестерня (1-я передача), на скоростной трассе — самая малая (4-я или 5-я передача). Для включения заднего хода

используется промежуточная шестерня, которая включается между шестернями первичного и вторичного валов.

Для уменьшения трения в коробку передач заливается специальное трансмиссионное масло.

Таким образом, вращение коленчатого вала двигателя через сцепление передается сразу на все ведущие и ведомые шестерни коробки передач.

На заднеприводных автомобилях коробка передач передает вращение от двигателя через карданную передачу на главную передачу. В переднеприводных автомобилях карданная передача отсутствует, поскольку коробка передач и главная передача находятся в одном корпусе. Вращение передается через полуоси сразу на колеса.

На некоторых автомобилях малого класса используются механизмы для автоматического изменения передач с помощью гидравлической или магнитной муфты.

Карданная передача служит для передачи вращения от коробки передач на главную передачу и состоит из нескольких шарнирно соединенных валов, расположенных под небольшим углом друг к другу.

Главная передача служит для передачи крутящего момента от карданного вала под углом 90° на полуоси колес. Главная передача состоит из двух конических шестерен, одна из которых приводится во вращение карданным валом, другая шестерня закреплена на одной из полуосей ведущих задних колес.

В автомобилях оси ведущих колес всегда разделены на полуоси. Это связано с тем, что на поворотах правое и левое колеса проходят неодинаковый путь, поэтому должны вращаться с разной скоростью. Достигается это с помощью дифференциала — шарнирного устройства, соединяющего две полуоси.

Дифференциал предназначен для равномерного распределения крутящего момента между правым и левым ведущими колесами автомобиля, позволяя тем самым вращаться им с разными скоростями на поворотах.

Главная передача, дифференциал и полуоси размещены в заднем мосту. Балку моста сваривают из двух стальных штампованных половин. Во внутреннюю полость моста заливается трансмиссионное масло. По обоим концам балки к мосту приварены кованые фланцы для крепления тормозных щитов и опорные чашки пружин задней подвески.

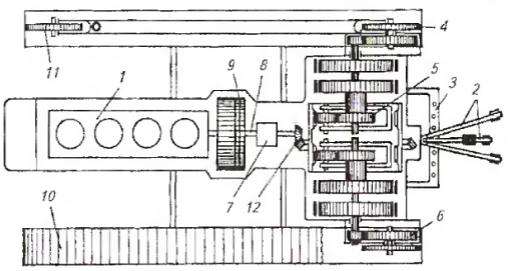

Компоновка агрегатов переднеприводных автомобилей показана на рис.

Рис. Компоновка агрегатов переднеприводных автомобилей: 1 — полуось; 2 — двигатель; 3 — шарниры равных угловых скоростей; 4 — коробка передач; 5 — маховик; 6 — первичный вал коробки передач; 7 — промежуточные шестерни коробки передач

Рис. Компоновка агрегатов переднеприводных автомобилей: 1 — полуось; 2 — двигатель; 3 — шарниры равных угловых скоростей; 4 — коробка передач; 5 — маховик; 6 — первичный вал коробки передач; 7 — промежуточные шестерни коробки передач

На большинстве современных переднеприводных автомобилей узлы сцепления и коробки передач выполнены в одном блоке с двигателем. Ведущая шестерня главной передачи закреплена прямо на конце вторичного вала коробки передач, а ведомая шестерня вместе с дифференциалом находится на одной из полуосей передних колес. В условиях бездорожья, когда одно из ведущих колес буксует, дифференциал становится ненужным: он не дает возможности вращаться колесу, которое находится на твердом покрытии. В некоторых моделях автомобилей имеется возможность в подобном случае заблокировать дифференциал принудительно. В этом случае оба ведущих колеса начинают вращаться вместе, и автомобиль благополучно минует препятствие.

Наилучшую проходимость обеспечивают два ведущих моста. Если задние колеса буксуют, им помогают передние и наоборот. Недостатком полноприводных систем с подключаемыми мостами является то, что путь, проходимый передними и задними колесами за одно и то же время, различен по разным причинам (разная степень износа протектора на шинах колес, разное давление в шинах и др). Это приводит к пробуксовке колес и к их преждевременному износу. Поэтому при передвижении по асфальту дополнительные мосты отключают.

Этот недостаток был устранен впервые в автомобиле «Нива», на котором был установлен межосевой блокируемый дифференциал, устранивший пробуксовку колес и позволяющий вращаться передним и задним колесам с разной скоростью. В условиях бездорожья дифференциалы блокируются, и тогда все колеса вращаются, «гребут», независимо друг от друга. По этой схеме сконструированы многочисленные современные джипы.

Механизмы управления

К механизмам управления относятся рулевое управление и тормозная система.

Рулевое управление

Направление движения всех современных автомобилей изменяется путем поворота передних колес на поворотных пальцах или шаровых шарнирах через тяги и рычаги, приводимые в действие поворотом рулевого колеса в кабине водителя.

Рулевое управление служит для изменения направления движения автомобиля. Различают червячный и реечный рулевые механизмы.

Червячный рулевой механизм включает в себя: рулевое колесо, рулевой вал и червячную передачу от рулевого вала к рулевым тягам. Червячная передача обеспечивает 16-кратное снижение усилия, прилагаемого к рулю для поворота колес.

Реечный рулевой механизм в отличие от червячного передачу усилий от рулевого колеса к рулевым тягам обеспечивает с помощью вала-шестерни и зубчатой рейки. Реечный рулевой механизм более компактный и надежный, к тому же обеспечивает 20-кратное снижение усилий, прилагаемых к рулю.

Рулевое колесо — пластмассовое со стальным каркасом. Оно закрепляется на верхней части рулевого вала через демпфер, который служит для повышения пассивной безопасности (травмобезопасный руль).

Важным параметром рулевого управления является общее передаточное отношение между рулевым колесом и передними колесами. Под ним понимается полное число оборотов рулевого колеса «от упора до упора», необходимое для поворота колес из крайнего левого положения в крайнее правое или наоборот, а также усилие, с которым совершаются эти обороты. Чем больше оборотов, тем меньше требуется усилий для вращения рулевого колеса, но зато времени на разворот тратится значительно больше. Лучшей считается короткоходовая передача с гидравлическим усилителем, при этом управление автомобилем становится быстрым и легким одновременно.

Тормозная система

Автомобили оборудованы двумя тормозными системами: рабочей и стояночной. Рабочая система обеспечивает снижение скорости движения вплоть до остановки, стояночная служит для удержания автомобиля на месте стоянки. Рабочая тормозная система имеет гидравлический привод и действует на все колеса автомобиля при нажатии тормозной педали ногой. Стояночная тормозная система имеет механический привод и действует только на задние колеса с помощью рукоятки тормоза.

На современных автомобилях для повышения безопасности используется двухконтурная рабочая тормозная система с диагональным разделением контуров. Один контур обеспечивает работу правого переднего и левого заднего тормозных механизмов, другой — левого переднего и правого заднего. При отказе одного из контуров рабочей тормозной системы используется второй контур, обеспечивающий остановку автомобиля с достаточной эффективностью

Рабочая тормозная система состоит из тормозных механизмов и привода.

На отечественных автомобилях используются в основном колодочные тормозные механизмы: на передних колесах — дисковые, на задних — барабанные.

Барабанный тормоз (рис.) состоит из барабана, закрепленного на ступице колеса и вращающегося вместе с ним.

Рис. Барабанный тормоз: 1 — тормозные колодки; 2 — тормозной барабан; 3 — фрикционная накладка; 4 — гидроцилиндр с двумя поршнями

К внутренней поверхности барабана помощью гидравлического цилиндра с поршнем прижимаются тормозные колодки, закрепленные неподвижно на стойке задней подвески.

Барабанные тормоза просты и недороги и не требуют больших управляющих усилий. Их серьезный недостаток — сильный нагрев в процессе торможения из-за плохой вентиляции внутри барабана. Это приводит к деформации барабана и к неравномерному прилеганию к нему колодок, что снижает эффект торможения. Применение оребренных алюминиевых барабанов и более широких и длинных металлизированных накладок на тормозные колодки повышает износостойкость барабанных тормозов.

Барабанный тормоз является общим для рабочей и стояночной тормозных систем.

Дисковый тормоз (рис.) состоит из плоского диска, который вращается вместе с колесом, и жестко закрепленной на шасси скобы-суппорта, охватывающего диск. На суппорте может находиться от одного до четырех гидравлических цилиндров с поршнями, которые прижимают колодки к диску. Поршни приводятся в действие ножной педалью через главный цилиндр.

Рис. Дисковый тормоз: 1 — тормозной диск; 2 — вал; 3 — поршни; 4 — тормозные колодки; 5 — шпонка.

Дисковые тормоза рассеивают тепло намного лучше, чем барабанные. Сам диск открыт для доступа атмосферного воздуха; скоба тоже открыта и легко охлаждается. Снижения тормозящего действия практически не происходит.

Недостатки дисковых тормозов — более высокая стоимость и необходимость в усилителе того или иного типа.

Действие дисковых тормозов, особенно с усилителем, настолько сильное, что вращение колес во время движения может прекратиться. Это приводит к заносу (юзу) автомобиля и к потере управления. Чтобы этого не происходило, дисковые тормоза на многих моделях автомобилей комплектуются электронной антиблокировочной системой тормозов (АБС), которая обеспечивает слабое вращение колес во время торможения.

Дисковые тормоза рассеивают тепло намного лучше, чем барабанные. Сам диск открыт для доступа атмосферного воздуха; скоба тоже открыта и легко охлаждается. Снижения тормозящего действия практически не происходит.

Недостатки дисковых тормозов — более высокая стоимость и необходимость в усилителе того или иного типа.

Привод рабочей тормозной системы гидравлический. Он состоит из тормозной педали, главного тормозного цилиндра, рабочих цилиндров передних и задних колес и трубопроводов.

При нажатии на тормозную педаль поршень тормозного цилиндра сжимает жидкость до давления 80-90 кгс/см 2 . Давление жидкости по трубопроводу передается в рабочие тормозные цилиндры колес, при этом поршни в рабочих тормозных цилиндрах расходятся и прижимают тормозные колодки к внутренней поверхности барабана или к диску, замедляя скорость вращения колеса. Для уменьшения усилий, прилагаемых к тормозной педали, в привод могут быть установлены вакуумный усилитель и регулятор давления.

Вакуумный усилитель создает дополнительное усилие для облегчения торможения за счет сильного разрежения воздуха, создаваемого впускным трубопроводом двигателя.

Регулятор давления устанавливает давление жидкости в приводе задних тормозов в зависимости от нагрузки на колеса. При увеличении нагрузки регулятор обеспечивает дополнительное поступление тормозной жидкости в колесные цилиндры задних тормозов, повышая тем самым эффективность торможения.

Тормозной бачок «обеспечивает питание гидравлического привода тормозов тормозной жидкостью. Бачок изготовляется из полупрозрачной пластмассы, что позволяет без снятия крышки контролировать в нем уровень заполнения тормозной жидкостью. Наличие в бачке поплавка с электрическими контактами дает возможность контролировать уровень жидкости с помощью индикаторной лампочки на панели приборов.

Электронная противобуксовочная система. Обычные тормоза действуют строго симметрично, то есть передают одинаковое тормозящее усилие на оба колеса. В условиях бездорожья, когда одно ведущее колесо буксует, было бы полезно это колесо притормозить отдельно, тогда колесо на твердом покрытии благодаря дифференциалу начнет вращаться и автомобиль благополучно минует препятствие.

В новых моделях автомобилей с компьютерным интеллектом установлена электронная противобуксовочная система с индивидуальными датчиками вращения колес и распределителем тормозного усилия на каждое отдельное ведущее колесо.

Стояночная тормозная система. Стояночная тормозная система действует на задние колеса автомобиля и приводится в действие от рукоятки тормоза. В стояночную тормозную систему входят задние тормозные механизмы и механический тормозной привод.

Усилие от рукоятки тормоза передается к колодкам барабанных тормозов через тросы к разжимным рычагам тормозного механизма. Ручной рычаг фиксируется в рабочем положении защелкой, которая управляется кнопкой. Чтобы избежать трогания с места с включенным стояночным тормозом, на панели приборов установлена сигнальная лампочка красного цвета, которая включается микровыключателем, расположенным под рычагом.

Ходовая часть

Ходовая часть автомобиля служит для соединения колес автомобиля с кузовом, для гашения вибраций колес при движении автомобиля по неровным дорогам и обеспечения таким образом необходимого комфорта. Ходовая часть состоит из переднего и заднего мостов, передней и задней подвески, ступиц колес и колес с шинами. Для гашения вибрации колес используются наборы рессор, торсионных штанг и амортизаторов.

Подвески (рис.) служат для обеспечения упругой связи кузова с колесами автомобиля.

Рис. Элементы подвески легкового автомобиля: 1 — передняя подвеска; 2 — задняя подвеска; 3 — спиральная рессора; 4 — верхний монтажный кронштейн амортизатора; 5 — резиновая подушка; 6 — поперечная штанга; 7 — узел крепления штанги; 8 — вал ступицы колеса; 9 — продольный рычаг; 10 — кронштейн продольного рычага с шарниром; 11 — шасси; 12 — амортизатор; 13 — торсионная труба; 14 — ведущие полуоси; 15 — стойка Макферсона; 16 — шаровой шарнир; 17 — нижний рычаг управления; 18 — стабилизатор; 19 — поворотная цапфа

Рис. Элементы подвески легкового автомобиля: 1 — передняя подвеска; 2 — задняя подвеска; 3 — спиральная рессора; 4 — верхний монтажный кронштейн амортизатора; 5 — резиновая подушка; 6 — поперечная штанга; 7 — узел крепления штанги; 8 — вал ступицы колеса; 9 — продольный рычаг; 10 — кронштейн продольного рычага с шарниром; 11 — шасси; 12 — амортизатор; 13 — торсионная труба; 14 — ведущие полуоси; 15 — стойка Макферсона; 16 — шаровой шарнир; 17 — нижний рычаг управления; 18 — стабилизатор; 19 — поворотная цапфа

Передняя подвеска автомобилей обычно независимая, рычажно-пружинная, с гидравлическими амортизаторами. Передняя подвеска монтируется на поперечной балке, прикрепленной болтами к кузову автомобиля. При независимой подвеске каждое колесо подвешивается к поперечной балке самостоятельно, поэтому колебания одного колеса не передаются на другое колесо, что повышает устойчивость и управляемость автомобилем.

Задняя подвеска автомобилей, имеющих задний мост, — зависимая, пружинная, с гидравлическими амортизаторами. Пружины и вставленные в них амортизаторы нижними концами закреплены на балке заднего моста, а верхние концы крепятся в опорных чашках на кузове автомобиля. Задние подвески автомобилей «ГАЗ» и «УАЗ» выполнены на продольных листовых рессорах. Так же выпускаются автомобили с независимой задней подвеской, состоящей из комбинации рычага на котором крепится колесо с телескопическим амортизатором со спиральной пружиной.

Листовая рессора представляет собой несколько стальных пластин, скрепленных стопкой. Нагрузка изгибает пластины, которые, стремясь возвратиться в исходное положение, оказывают пружинящее действие. Некоторые листовые рессоры состоят из одного листа, суживающегося от центра к концам для более равномерного распределения нагрузки. Такие рессоры обеспечивают более плавную езду на малых скоростях и наибольшую устойчивость к поперечному перемещению (заносу). Недостатком листовых рессор являются большие габариты и масса.

Спиральные рессоры (цилиндрические пружины) компактны, недороги, хорошо гасят толчки, но их устойчивость к заносу минимальна.

Автомобиль с мягкими пружинными рессорами обеспечивает плавную езду по дороге любого типа, однако с трудом вписываться в поворот из-за сильного крена. Наоборот, автомобиль с жесткой системой подвески, обеспечивающей превосходные характеристики управления, при езде будет испытывать сильные удары и тряску.

В пневматических, или газовых, рессорах пружинящее действие создается сжатым газом в герметичном резервуаре с одной гибкой стенкой (диафрагмой), благодаря которой газ действует как пружина. Они устанавливаются на скоростных автомобилях, так как обеспечивают высокую устойчивость от заносов на крутых поворотах.

Торсионная штанга — это длинный горизонтальный стержень, прикрепленный одним концом к узлу подвески, а другим — к кузову или раме. Его пружинящее действие создается кручением. Наборная торсионная штанга состоит из нескольких полос стали, скрепленных вместе. Торсионные штанги самые дешевые средства подвески.

Любой кузов, подвешенный на нескольких рессорах, при толчках совершает сильные многократные колебания вверх и вниз, что создает большие неудобства для пассажиров. Для гашения этих колебаний используются амортизаторы.

Амортизатор — это гидравлическое устройство с цилиндром и поршнем, прикрепленное одним концом к узлу подвески автомобиля, а другим — к кузову. Когда колеса и поршень движутся вверх, поршень вытесняет вязкое масло из пространства над собой через мелкие отверстия в пространство под собой, при движении поршня вниз масло возвращается обратно, при этом сопротивление движению масла гасит колебания.

Колеса и шины. На легковых автомобилях применяются дисковые колеса с неразборным ободом, на котором монтируется пневматическая шина. Различают стальные штампованные колеса и колеса из легких сплавов. Колеса мотороллеров имеют разборный обод, что существенно облегчает их монтаж. Крепятся колеса на болтах или гайками к ступицам или к фланцам полуосей.

Пневматические шины обладают упругостью, что способствует смягчению толчков от неровностей дороги. Шины бывают камерные и бескамерные.

Камерная шина состоит из покрышки и камеры.

Покрышка имеет каркас, подушечный слой (брекер), протектор, боковины и борта. Каркас состоит из нескольких слоев корда — прорезиненной ткани из вискозных и полиэфирных волокон.

В зависимости от расположения нитей корда автомобильные шины могут быть радиальные, диагональные и диагонально-опоясанные (рис.).

Рис. Типы конструкции шин А — радиальные; Б — диагонально-опоясанные; В — диагональные

В шине с диагональным кордом (справа) кордные нити расположены под углом 45-60° друг к другу. В шине с радиальным кордом (слева) кордные нити проложены параллельно, по кратчайшему расстоянию между бортами, а между слоями кордных нитей и протектором проложены полосы ткани. В диагонально-опоясанной шине (в центре) косая укладка кордных нитей сочетается со слоями ткани под протектором.

Диагональные шины обеспечивают более комфортные условия езды, снижая тряску от неровностей дороги. Радиальное расположение нитей корда обеспечивает высокую жесткость шин, что повышает устойчивость и управляемость автомобиля.

Для снижения жесткости шин с радиальным расположением нитей между каркасом и протектором формируется подушечный слой — брекер. Как в каркасе, так и в брекере шин высокого качества широко применяются новые синтетические материалы (волокна из кевлара). Эти материалы обеспечивают оптимальные ходовые качества, управляемость и срок службы протектора.

Диагонально-опоясанная шина объединяет преимущества радиальной и диагональной шин. Кордные нити в слоях шины такой конструкции уложены под косым углом, как в диагональной шине, а под протектором проложен подушечный слой (брекер), как в радиальной шине. Наличие брекера примерно в полтора раза увеличивает срок службы диагонально-опоясанной шины по сравнению с диагональной.

На верхней поверхности каркаса размещается жесткая прокладка, состоящая из двух или более слоев прорезиненной кордной ткани, к которой приклеивается протектор.

На каркас при вулканизации навариваются вместе с металлокордом внешние слои резины, образующие боковины и протектор.

Протектор — та часть поверхности покрышки, которая соприкасается с дорогой. Эффективность сцепления шины с дорогой определяется рисунком протектора. Чтобы улучшить сцепление, на протекторе создаются перекрестные углубления. Для езды в условиях бездорожья, а также в снег и гололед применяют шины с крупным направленным рисунком, а иногда с вставленными в протектор стальными шипами, которые, проникая в лед, улучшают сцепление. Стойкие к проколам шины делают самоуплотняющимися, чтобы предотвратить внезапный и потенциально опасный выход воздуха во время прокола.

В бортах покрышки также вставлены кольца из стальной проволоки, которые препятствуют растягиванию бортов под действием давления камеры и способствуют лучшему закреплению покрышки на ободе колеса.

Для изготовления автопокрышек используется смесь из 90% синтетического и 10% натурального каучуков. Натуральный каучук добавляется ввиду его превосходной способности рассеивать тепло (особенно при длительной езде с высокой скоростью), хотя изнашивается он быстрее, чем синтетический. Сочетание каучуков делает шину мягче, эффективнее и долговечнее.

Форма и размер шины оказывают сильное влияние на ее рабочие характеристики. Более широкий протектор обеспечивает лучшее сцепление с дорогой и медленнее истирается. Уплощенное поперечное сечение («низкий профиль») сообщает шине нужную жесткость, большую долговечность и лучшие рабочие характеристики.

Внутрь покрышки вставляется резиновая камера с вентилем, который необходим для накачивания камеры воздухом. Вентиль имеет клапан-золотник, препятствующий прохождению воздуха в обратном направлении.

Бескамерная шина по бортам имеет уплотнительный герметизирующий слой, предотвращающий утечку воздуха. Вентиль для накачивания шины устанавливается непосредственно на ободе.

Современные точные методы изготовления покрышек и ободов колес позволяют устанавливать покрышку на обод без внутренней камеры и обеспечивают надежную изоляцию от атмосферы.

На рис. показана маркировка шины.

Рис. Маркировка шины: 1 — БЛ-85 — модель шины; 2 — 175/70-R13 — 175 — ширина профиля шины в миллиметрах, 70 — индекс серии шины. R — радиальный корд, 13 — посадочный диаметр шины в дюймах; 3 — Tubeless — бескамерная шина (Tubetupe — камерная шина); 4 — 82S — 82 — индекс максимально допустимой грузоподъемности. Если индекс 65, то допустимая грузоподъемность составляет 285 кг, если 75, то — 370 кг, если 80, то — 405 кг. S — индекс максимально допустимой скорости. (L — 120 км/ч, Р — 150 км/ч, Q — 160 км/ч, S — 180 км/ч); 5 — надпись в местах расположения индикаторов износа; 6 — красная метка с номером технического контроля предприятия-изготовителя; 7 — 23 — неделя выпуска шины (от 1 до 52), 9 — год изготовления шины (1999), В — буквенный индекс предприятия-изготовителя, 023412— порядковый номер шины; 8 — товарный знак предприятия-изготовителя; 9 — STEEL — металлокорд в брекере; 10 — белая метка легкого места покрышки, которая при монтаже должна быть совмещена с вентилем; Е — шины, аттестованные в соответствии с правилами № 30 ЕЭК 00

Рис. Маркировка шины: 1 — БЛ-85 — модель шины; 2 — 175/70-R13 — 175 — ширина профиля шины в миллиметрах, 70 — индекс серии шины. R — радиальный корд, 13 — посадочный диаметр шины в дюймах; 3 — Tubeless — бескамерная шина (Tubetupe — камерная шина); 4 — 82S — 82 — индекс максимально допустимой грузоподъемности. Если индекс 65, то допустимая грузоподъемность составляет 285 кг, если 75, то — 370 кг, если 80, то — 405 кг. S — индекс максимально допустимой скорости. (L — 120 км/ч, Р — 150 км/ч, Q — 160 км/ч, S — 180 км/ч); 5 — надпись в местах расположения индикаторов износа; 6 — красная метка с номером технического контроля предприятия-изготовителя; 7 — 23 — неделя выпуска шины (от 1 до 52), 9 — год изготовления шины (1999), В — буквенный индекс предприятия-изготовителя, 023412— порядковый номер шины; 8 — товарный знак предприятия-изготовителя; 9 — STEEL — металлокорд в брекере; 10 — белая метка легкого места покрышки, которая при монтаже должна быть совмещена с вентилем; Е — шины, аттестованные в соответствии с правилами № 30 ЕЭК 00

Ассортимент шин весьма разнообразен. Они различаются по высоте и ширине профиля, по расположению нитей корда, по наличию камеры, по грузоподъемности, по наличию металлокорда и др.

http://znaytovar.ru/s/SHassi.html