Содержание

Книга: Техническая эксплуатация автомобилей Основы обеспечения

профессор кафедры «Техническая эксплуатация автомобилей

и восстановление деталей» Тольяттинекого государственного университета, д-р техн. наук fi. В. Петросов;

зав. кафедрой «Эксплуатация автомобильного транспорта и автосервис» МАДИ (ГТУ), проф. А. Н. Ременное

М194 Техническая эксплуатация автомобилей : Теоретические и практические аспекты : учеб. пособие для студ. высш. учеб. заведений / B.C. Малкин. — М.: Издательский центр «Академия», 2007. — 288 с.

Рассмотрены вопросы обеспечения качества и надежности автомобилей в процессе их эксплуатации. Приведены методы определения статистических характеристик показателей надежности, анализа надежности автомобиля как сложной системы, нормирования запасных частей, стратегии их замены. Описаны методы контроля качества материальнотехнического обеспечения. Даны методики определения периодичности технического обслуживания и теоретические основы диагностики, рассмотрены вопросы информационного обеспечения и выбора средств механизации технологических процессов.

Для студентов высших учебных заведений. Представляет практический интерес для специалистов станций технического обслуживания, автотранспортных и авторемонтных предприятий.

УДК 629.ИЗ/. 115(075.8)

Оригинал-макет данного издания является собственностью

Издательского центра * Академия», и его воспроизведение любым способом без согласия правообладателя запрещается © Малкин B.C., 2007

© Образовательно-издательский центр «Академия», 2007

ISBN 978-5-7695-3191-0 © Оформление. Издательский центр «Академия», 2007

В учебном пособии рассмотрены вопросы обеспечения качества и надежности автомобилей в процессе их эксплуатации.

Знакомство с процессами изменения технического состояния автомобилей в период их эксплуатации обеспечивает понимание причин возникновения отказов и неисправностей.

Изучение методов описания случайных величин, характеризующих параметры процессов технической эксплуатации автомобилей, позволяет производить оценку надежности автомобилей по результатам испытаний на основе принципов обеспечения надежности автомобиля как сложной системы.

Представленные в учебном пособии теоретические основы ремонтопригодности автомобиля позволяют специалисту оценить проблемы создания равнопрочного автомобиля и принять оптимальные решения по замене деталей при ремонте автомобилей, обеспечивая их надежность и безопасность.

Владение методами организации испытаний автомобилей, обработки результатов и оценки их достоверности, установления связи между случайными факторами является необходимым условием получения в сжатые сроки объективной информации о показателях надежности автомобиля и, в частности, долговечности деталей, что является основой прогнозирования их расхода.

Рассмотренные в пособии методы расчета норм расхода запасных частей и выборочного контроля качества запасных частей и материалов, поставляемых в автотранспортные предприятия в процессе их материально-технического обеспечения, имеют большое значение в подготовке специалиста к его практической деятельности.

Важная роль в учебном пособии отводится основам формирования системы технического обслуживания автомобилей. Представленные методы расчета оптимальной периодичности технического обслуживания могут быть успешно использованы на практике при переходе на новые смазочные материалы, при эксплуатации автомобилей в особых условиях и т.п.

Знание теоретических основ диагностики необходимо специалисту для создания системы диагностирования, выбора наиболее информативных диагностических параметров и их допустимых значений, разработки алгоритма автоматического диагностирования

по комплексу признаков при обеспечении эффекта самообучения диагностической системы.

Знакомство читателя с основами теории массового обслуживания позволяет ему понимать вероятностный характер возникающих на практике ситуаций, принимать оптимальные решения по выбору числа обслуживающих каналов систем сервиса, их пропускной способности, а также рассчитывать показатели надежности автомобиля как восстанавливающейся системы.

Особое место в пособии отводится методам поиска научнотехнической информации, необходимой для решения задач разработки эффективных технологических процессов, проектирования средств их механизации и решения других проблемных вопросов технической эксплуатации автомобилей (ТЭА).

Техническую эксплуатацию автомобилей можно представить как область практической деятельности и как науку, которая определяет пути и методы наиболее эффективного управления техническим состоянием автомобильного парка с целью обеспечения регулярности, безопасности и экономичности перевозок.

В настоящее время характерной чертой состояния автомобильного парка в Российской Федерации является увеличение его многомарочности за счет роста числа автомобилей иностранного производства. Следует признать, что нормативная база организации технического обслуживания и ремонта (ТО и Р) автомобилей, действовавшая до 1990-х гг., перестает быть единой. Это побуждает службы технической эксплуатации автотранспортных предприятий изыскивать в конкретных условиях оптимальные решения задач поддержания технической готовности автомобильного парка.

Г Л А В А 1 КАЧЕСТВО И

НАДЕЖНОСТЬ АВТОМОБИЛЯ

1.1. Общие представления о качестве и надежности автомобиля

Большинство задач, решаемых технической эксплуатацией, связано в большей или меньшей степени с качеством изделий (в данном случае автомобилей, агрегатов, деталей, технологического оборудования) и эксплуатационных материалов при их функционировании или использовании в определенных условиях эксплуатации.

По международному стандарту ИСО качество — это совокупность характеристик объекта, относящихся к его способности удовлетворять установленные и предполагаемые потребности. По отечественному стандарту качество — это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением. Еще говорят, что качество — это совокупность свойств изделия выполнять заданные функции при использовании его по назначению.

Качество автомобиля закладывается в процессе его проектирования, обеспечивается в процессе его производства и поддерживается в процессе эксплуатации — последнее является задачей инженерных служб автотранспортных предприятий (АТП), станций технического обслуживания (СТО) и других организаций, занимающихся технической эксплуатацией автомобилей. Рассмотрим подробнее структуру понятия «Качество автомобиля» (рис. 1.1).

Качество автомобиля выражается широкой совокупностью свойств, каждое из которых характеризуется одним или несколькими параметрами, которые количественно выражаются конкретными показателями. Например, динамичность характеризуется максимальной скоростью автомобиля, временем разгона до скорости 10 км/ч и т.д. Конкретный автомобиль с определенным техническим состоянием имеет определенное значение показателей параметров. Следует иметь в виду, что не все свойства могут быть выражены количественными показателями, например удобство посадки водителя и т.д.

В процессе эксплуатации автомобиля его качество ухудшается за счет изменения показателей. Надежность является специфическим

свойством качества, поскольку проявляется только в течение длительного времени. Обобщенно можно считать, что надежность — это качество изделия, развернутое во времени. По общепринятому определению надежность — это свойство изделия (объекта) выполнять заданные функции, сохраняя во времени значения установленных показателей в пределах, соответствующих заданным режимам и условиям использования, ТО и Р, хранения и транспортирования.

Надежность — сложное понятие, оно выражается четырьмя параметрами:

безотказность — свойство объекта (изделия) непрерывно со-

хранять работоспособное состояние в течение некоторого времени или наработки. Показателями безотказности являются: средняя наработка на отказ; интенсивность потока отказов как величина, обратная средней наработке на отказ; вероятность безотказной работы при заданной наработке;

долговечность — свойство объекта сохранять работоспособность до предельного состояния с необходимыми перерывами для ТО и текущего ремонта (ТР). Показателями являются: средний ресурс (в единицах наработки), средний срок службы (обычно в календарных годах), гамма-процентный ресурс (это ресурс, который достигается, например, 95 % объектов);

ремонтопригодность (эксплуатационная технологичность) — свойство объекта, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей. Применительно к автомобилю цо ГОСТ 20334—81 показателями ремонтопригодности являются: периодичность ТО, разовая оперативная трудоемкость ТО, удельная трудоемкость ТО, количество используемых видов горючего и смазочных материалов (ГСМ), инструментов и оснастки и т.п.;

сохраняемость — свойство объекта сохранять установленные показатели качества в процессе хранения, транспортирования и непосредственно после. Показателями сохраняемости являются средний и гамма-процентный срок хранения.

Основными терминами и понятиями надежности также являются:

отказ — изменение одного или нескольких показателей задан-

ных параметров объекта, приводящее его в неработоспособное состояние. Изменения могут быть внезапными (случайными) и систематическими с нарушением геометрии деталей или свойств материалов. Изменения, постепенные по развитию, могут быть внезапные по проявлению;

неисправность — состояние, когда объект не отвечает хотя бы

одному из требований нормативно-технической документации (например, отказ стеклоподъемника является неисправностью авто-. мобиля);

сбой — самоустраняющийся отказ (например, при образова-

нии паровых пробок в топливопроводе).

По происхождению или причинам появления отказы и неисправности делят на три вида:

конструкционные (по вине конструктора); производственные (следствие плохо организованного производ-

ственного процесса); эксплуатационные (следствие неправильной эксплуатации или

неблагоприятного сочетания режимов эксплуатации).

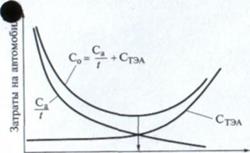

Следует иметь в виду, что производство высоконадежных автомобилей требует больших затрат изготовителя и малых затрат при эксплуатации автомобилей, т.е., в принципе, существует оптимальная надежность автомобиля, обеспечивающая минимум суммарных затрат. Практически определение оптимальной надежности затруднено, поскольку само понятие надежности многозначное и не может быть выражено единым показателем. Основной задачей ТЭА является поддержание заданных техническими условиями показателей качества автомобилей в эксплуатации, для чего необходимо иметь четкие представления о факторах и процессах, приводящих к изменению эксплуатационных характеристик автомобилей. Обобщенно все изменения технического состояния автомобиля могут быть сведены к двум причинам: изменение свойств конструкционных материалов; изменение геометрии деталей, включая размеры, форму, взаимное расположение поверхностей и их шероховатость.

1.2. Процессы, приводящие к неисправностям и отказам автомобилей

1.2.1. Процессы изменения свойств конструкционных материалов

В конструкции автомобиля используются весьма разнообразные материалы: различные металлы, пластмассы, резина, ткани, стекло и т.д. По мере эксплуатации автомобиля свойства конструкционных материалов меняются также весьма разнообразно. Поскольку автомобиль является машиной, наибольший интерес с позиции надежности представляет изменение механических свойств материалов. Рассмотрим наиболее существенные процессы.

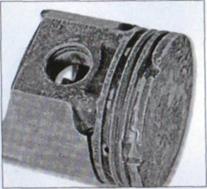

Температурное разупрочнение — характерно для металлов и других материалов. При повышении температуры для разных металлов более или менее снижаются их прочностные характеристики: предел текучести от и предел прочности о„. Например, при перегреве двигателя у поршней могут выламываться перемычки между поршневыми кольцами (рис. 1.2).

Рис. 1.2. Температурное разрушение Рис. 1.3. Последствия температурно- поршня го разупрочнения поршня при де-

На рис. 1.3 показан поршень, подвергшийся перегреву при детонационном горении горючей смеси, когда ударные волны сдувают граничный газовый слой с поверхности деталей камеры сгорания, что резко увеличивает теплопередачу (всем известен эффект от ударов веником в бане), повышает температуру поршня и приводит к его разупрочнению. Локальные взрывные волны, отраженные от стенок камеры сгорания, в точках их взаимного наложения имеют максимальное давление и «выплескивают» разупрочиенный металл с днища поршня.

На рис. 1.4 показан поршень дизеля с разрушенной поверхностью дниша в зоне вихревой камеры. Перегрев поршня привел к стойкому залеганию поршневых колец в канавках и задиру цилиндрической поверхности поршня.

Температурное разупрочнение характерно не только для алюминиевых сплавов, имеющих низкую температуру плавления, но и для стали. В качестве примера на рис. 1.5 показан шатун, подвергшийся деформации при перегреве нижней головки вследствие нарушения подачи масла в зону трения шейки коленчатого вала и вкладышей. На перегрев детали указывает спекание вкладыша с постелью шатуна и наличие обуглившейся пленки масла на поверхностях. Повышенный момент трения в заклиненном сопряжении привел к изгибу шатуна по направлению вращения шейки вала.

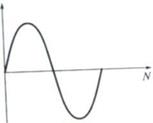

Весьма существенно повышение температуры влияет на ползучесть металлов — медленно протекающую деформацию при длительном воздействии нагрузок, когда о m N = const, где m — эмпирический коэффициент. Кривая Велера может быть представлена на графике с линейными шкалами, но чаще ее изображают на графике с логарифмическими шкалами (рис. 1.7).

Большинство металлов имеют характерную точку перегиба при o»_i — это наименьшая амплитуда напряжений, при которой происходит смещение дислокаций, т.е. наблюдается накопление усталостных повреждений. Величину о*_, называют пределом усталостной прочности, или пределом выносливости. Некоторые металлы, например медь, не имеют точки перегиба, т.е. могут быть разрушены даже при очень небольших циклических нагрузках.

Кривая Велера строится по результатам испытаний долговечности образцов, подверженных симметричной синусоидальной нагрузке (рис. 1.8, а). Постоянная составляющая напряжений а„ (рис. 1.8, б) оказывает существенное влияние на долговечность деталей снижая ее. Для большинства металлов напряжения растяжения снижают долговечность деталей сильнее, чем напряжения сжатия.

Рис. 1.7. Характер связи амплитуды напряжений и числа циклов до усталостного разрушения детали

Растяжение ♦ о Растяжение а

Растяжение ♦ о Растяжение а

испытуемого образца: — симметричный цикл; б — цикл нагрузок при наличии постоянной составляющей

Спектр напряжений, которые испытывают детали автомобиля, движущегося по неровной дороге, часто носит случайный характер, как по амплитуде, так и по частоте. Для оценки повреждающего воздействия на деталь реальный спектр напряжений представляют набором синусоид, амплитуду и число которых рассчитывают по числу пересечений, наносимых на осциллограмму с некоторым шагом линий, параллельных оси пройденного пути. Проводя такую обработку осциллограммы, записываемой при прохождении автомобилем определенного пути (например, 100 м), можно построить график спектра, по оси абсцисс которого откладывается число амплитуд (циклов нагружения), а по оси ординат соответствующие амплитуды напряжений.

Накопление усталости в детали зависит от числа циклов нагружений и значений амплитуды напряжений, связанных между собой уравнением Велера. Усталостное разрушение происходит при выполнении условия

где л, — число циклов напряжений с амплитудой о, в анализируемом спектре; Л/, — число циклов, которое выдержит деталь до разрушения, если она испытывает синусоидальные нагружения с тем же напряжением.

На основании этого условия и известной кривой Велера для рассматриваемой детали можно провести сравнительный анализ повреждающего воздействия различных нагрузочных спектров. На рис. 1.9 иллюстрируется ход такого анализа.

В правой части графика построены кривые двух спектров 1 и 2 (по результатам обработки двух осциллограмм напряжений в детали на оси абсцисс отложены числа циклов, а по оси ординат — соответствующие им напряжения). Здесь же условно показана кри- вая Велера (поскольку ./V, много больше л, кривая должна располагаться по оси гораздо правее). Просчитывая для различных амплитуд отношения р> = — и откладывая их в некотором масштабе

в левой части графика, можно получить кривые повреждений, составляющих спектры напряжений. Площадь П, ограничиваемая этими кривыми, характеризует общее повреждающее воздействие спектров. Повреждающее воздействие спектра 2 больше повреждающего воздействия спектра 1.

На основании данных сравнительного анализа можно сделать вывод, что долговечность деталей автомобиля по усталостным разрушениям существенно зависит от условий эксплуатации. Режим работы, характеризующийся спектром больших редких нагрузок и большим числом циклов с малыми нагрузками, может оказаться менее опасным, чем режим работы с большим числом средних нагрузок.

Большое влияние на накопление усталости имеет величина среднего напряжения от , когда цикл нагрузок не симметричен, т.е. циклические нагрузки накладываются на некоторое постоянное напряжение в детали. Это могут быть не только напряжения, возникающие при функционировании автомобиля, но и напряжения, образующиеся при изготовлении детали. Наличие остаточных напряжений затрудняет не только прогнозирование долговечности деталей автомобиля, но и мест появления усталостных трещин. Например, трещины в стойке кузова появляются в том месте, где не возникают большие напряжения при работе автомобиля, но существуют большие остаточные напряжения после

Рис. 1.9. График анализа накопления в детали усталостных повреждений для различных нагрузочных спектров: П|— площадь, характеризующая

усталостные повреждения спектра !; П2 — площадь, характеризующая усталостные повреждения спектра 2

штамповки; перешлифованный под ремонтный размер коленчатый вал ломается, а причиной тому являются внутренние напряжения, возникающие при нарушении режимов шлифования, ит.п.

Следует иметь в виду, что спектры напряжений в деталях и накопление усталости зависят не только от дорожного покрытия и скорости движения автомобиля, но и от вибрационных характеристик перевозимого груза. Может, например, оказаться, что рама грузового автомобиля, перевозящего 10 т влажного зерна, подвергается усталостному разрушению меньше, чем при перевозке 5 т досок (вибрация груза может вызывать вибрацию деталей автомобиля, а влажное зерно играет роль амортизатора).

Появление усталостной трещины в элементе сложной пространственной конструкции может изменить жесткость этого элемента и перераспределить нагрузки в элементах конструкции. После этого трещина может прекратить свое развитие. Известны случаи, когда после появления видимой трещины деталь работала 90 % от общего срока ее службы [1].

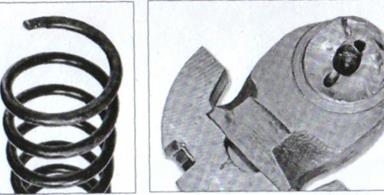

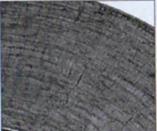

Признаком усталостного разрушения является «хрупкий» излом и наличие двух зон на изломе детали: часть сечения детали имеет блестящую поверхность, а часть — шероховатую («сахарную») поверхность. Шероховатая поверхность — это зона свежего излома, обнаруживающего кристаллическую структуру металла, а блестящая — это зона трещины, которая развивалась медленно, долго, и за счет упругой деформации детали вершины кристаллов терлись друг о друга и сглаживались. На рис. 1.10 показан вид сломанной пружины подвески, а на рис. 1.11 — излом коленчатого вала двигателя.

Рис. 1.10. Пружина под- Рис. 1.11. Усталостный излом шейки коленча

вески, разрушенная уста- того вала лостной трещиной

Таблица 1.1

Предел выносливости металлов (в процентах от первоначального значения) по окончании года хранения

В закрытом складе

На открытой площадке

Межкристаллитная коррозия — это процесс диффундирования (просачивания) кислорода в кристаллическую решетку металла. Этот процесс снижает усталостную прочность деталей (табл. 1.1).

Как видно из табл. 1.1, после долгого хранения стали будут плохо работать при циклических нагрузках, на деталях могут быстро возникать усталостные трещины. Известны случаи коррозионного растрескивания высокопрочных сталей, попадающих в агрессивные коррозионные среды, когда кислород как бы разъединяет кристаллы в кристаллической решетке.

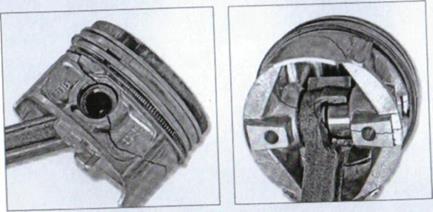

I [аводороживанне — это процесс диффундирования водорода в кристаллическую решетку металлов, приводящий к повышению хрупкости и снижению усталостной прочности детали. Наводороживаиие может происходить при нарушении режимов нанесения гальванических покрытий на поверхность деталей. На практике известны случаи поломки хромированных компрессионных поршневых колец автомобильных двигателей из-за усталости, поскольку кольца в процессе работы вибрируют как упругие балки и галопируют на масляном клине при скольжении по стенке цилиндра. На рис. 1.12 показан поршень, у которого сломанный конец хромированного кольца в процессе работы «разбил» (т.е. деформировал) канавку.

Межкристаллитная адсорбция (эффект Ребнндсра) — это процесс разупрочнения деталей за счет расклинивающего действия молекул, попадающих в трещины или надрезы. Будучи высоко поляризованными и обладающими хорошей адгезией, молекулы, контактирующие с поверхностью детали, стараются «смочить» всю поверхность и устремляются в трещину. Когда ширина трещины становится соизмеримой с размером молекул, они начинают раздвигать ее, что приводит к росту трещины (рис. 1.13).

Известны опыты, в которых на разрывной машине испытывались нагретые до 300 °С образцы с надрезом. В обычных условиях разрушающее усилие было равно 118 кН, а когда на надрез при испытаниях наносили паяльником припой, то такие же образцы разрушались при нагрузке 20 кН. Это явление впервые в 1928 г. объяснил академик П.А. Ребиндер |30|.

Рис I 12 IIopuia^Pie(|>opinpoH,iii-

Рис I 12 IIopuia^Pie(|>opinpoH,iii-

ной сломанным кольцом канавкой

Расклинивающим действием для автомобильных деталей обладают смазочные материалы, присадки к ним, этиленгликоли охлаждающих жидкостей и др. На рис. 1.14 показан случай поломки чугунного распределительного вала газораспределительного механизма (ГРМ) после того, как владелец автомобиля добавил в

масло купленную в магазине противоизносную присадку.

Вид излома распредвала явно однородный и не имеет двух зон, характерных для усталостного излома. Заметный выступ на поверхности излома располагается в плоскости разъема литейных форм, где при протекании чугуна образовался заусенец, который был снят при механической обработке (следы обработки видны сбоку распредвала, на рисунке не показаны). Можно предположить, что из-за разной скорости застывания участков вала в нем в этой зоне остались внутренние напряжения, из-за которых при сверлении отверстия для смазки образовалась трещина. Попавшая в трещину

смачивающие поверхность

Рис. 1.13. Схема расклинивания трещины молекулами активной среды:

Р — сила расклинивания трещины

Рис. 1.14. Излом распределительного вала газораспределительного механизма двигателя

Молекулы активной среды,

Молекулы активной среды,

молекулами активной среды

противениноснам п|филки. активно смачивающая поверхность, расклинила трещину и привела к разрушению вала при его работе: Имеются данные, что смазочные масла в среднем снижают усталостную прочность деталей машин на 20% [1].

Изменение свойств неметаллических материалов весьма разнообразно и должно рассматриваться отдельно в каждом конкретном случае. Например, смазочное масло значительно меняет вязкость при изменении температуры — это влияет на условия подачи масла в зону трения, на характеристики работы амортизаторов автомобиля, что, в свою очередь, влияет на динамические нагрузки, испытываемые деталями автомобиля и т.д.

Понижение температуры приводит к выпадению в осадок парафиновых фракций дизельного топлива, и при этом форсунки будут подавать в цилиндры «другое» топливо и т.п.

В конструкции автомобиля используются различные по своей природе пластмассы, которые также по-разному будут менять свои свойства в процессе эксплуатации автомобиля.

В качестве примера рассмотрим только изменение фрикционных свойств резины. Если для металлических деталей коэффициент трения в сопряжении зависит, главным образом, от наличия или отсутствия в зоне трения смазки, то коэффициент трения резины о сталь существенно зависит от давления в контакте р (рис. 1.15). По опытным данным, при увеличении давления от 0,1 до 24 МПа коэффициент трения / уменьшается в девять раз [30].

При изменении температуры коэффициент трения также существенно меняется (рис. 1.16).

При увеличении скорости скольжения коэффициент трения резины о сталь сначала растет, а затем уменьшается. Наиболее сильно это выражено для сухого трения (рис. 1.17).

Рис. 1.15. Зависимость коэф- Рис. 1.16. Зависимость коэффициента /трефициента / трения резины ния резины о сталь от температуры о сталь от удельного давления в контакте

О 0,2 0,4 0,6 0,8 1,0 V, М/С

При длительных остановках

Рис. 1.17. Зависимость коэффициента/ трения резины от скорости сколь-

Из рассмотренных графиков можно понять насколько разнообразно могут вести себя резиновые детали автомобиля в процессе его эксплуатации (уплотнители с утра могут скрипеть, а в середине дня скрип может исчезнуть и т.п.).

В качестве примера можно рассмотреть изменение свойств используемого в двигателе автомобилей ВАЗ демпфера крутильных колебаний, содержащего резиновый гасящий элемент. По результатам заводских испытаний при температуре 34 «С демпфер имеет резонансную частоту 357 Гц, а по мере увеличения температуры до 60 °С частота плавно уменьшается и становится равной 293 Гц. Интересно, что по мере работы автомобиля (после 118 тыс. км) собственная частота демпфера крутильных колебаний практически не меняется, а такой же демпфер после восьми месяцев хранения (без использования) увеличил частоту собственных колебаний почти на 10 %. Естественно, что изменение резонансных частот демпфера будет менять вибрационные характеристики автомобиля в целом.

Воздействие биологических факторов имеет важное значение, так как в состав многих материалов, используемых в конструкции автомобилей, входят органические вещества, которые в процессе эксплуатации автомобиля могут подвергаться воздействию микроорганизмов. К таким материалам относятся органические добавки к смазочным маслам и консистентным смазкам, герметизирующие прокладки, фильтрующие элементы, компоненты изоляции проводов, текстолитовые и гетинаксовые панели электроприборов и т.д.

Наиболее опасным среди биологических факторов является воздействие плесневых грибов на изоляционные материалы, приводящее к уменьшению их прочностных свойств и диэлектрических характеристик. Поражение плесенью часто начинается на хлопчатобумажной оплетке пучка проводов при попадании на оплетку воды и отсутствии условий для ее быстрого высыхания. Затем плесень распространяется и на провода с лакошелковой изоляцией. В пораженных плесенью электронных приборах, имеющих печатные платы, возможны нарушения электрических соединений. Воздействие выделяемых плесенью и другими микроорганизмами органических кислот ускоряет коррозию электрических контактов. Весьма существенными могут быть воздействия микроорганизмов на текстильные материалы обивки кузова, приводящие к изменению их внешнего вида и появлению неприятных запахов.

1.2.2. Процессы изменения геометрии деталей

На эксплуатационные характеристики автомобиля могут оказывать влияние любые изменения геометрии деталей: размеров, формы, взаимного расположения и шероховатости поверхностей. Рассмотрим наиболее характерные процессы изменения геометрии деталей.

Пластическая деформация деталей наблюдается при создании в материале детали напряжений, превышающих пределы текучести — от или временный предел прочности — ав (аналогично и по касательным напряжениям). При эксплуатации автомобилей объяснение причин пластических деформаций деталей обычно не вызывает затруднений (всем понятно, почему изогнулся бампер, если автомобиль наехал на столб).

На рис. 1.18 показан шатун, подвергшийся деформации после обрыва шатунного болта, крепящего крышку.

На рис. 1.19 показан поршень, разрушившийся при перегрузках, возникших вследствие попадания в цилиндр охлаждающей жидкости, которая в момент запуска двигателя оказалась «запертой» клапанами в цилиндре. Удар поршня о несжимаемую жидкость привел к разрушению поршневого пальца и поршня.

Рис. 1.18. Шатун, подвергшийся пластической деформации

Рис. 1.19. Пример механического разрушения поршня при работе двига теля

Релаксация напряжений — это процесс изменения геометрии детали за счет ползучести материала под действием внутренних напряжений, которые часто остаются в детали после ее изготовления (при гибке, штамповке, литье, механической обработке и т.д.).

Правильно разработанный и исполненный технологический процесс изготовления детали исключает деформацию детали за счет релаксации напряжений, превышающую допуск на размеры. Однако нарушение процесса может приводить к скрытым дефектам, которые обнаруживаются только спустя много времени уже при эксплуатации автомобиля.

Температурное расширение — это процесс увеличения линейных и объемных размеров конструкционных материалов при повышении их температуры.

С учетом этого явления, например, поршень при комнатной температуре должен иметь овальную форму дниша и коническую боковую поверхность, что обеспечивает образование правильной цилиндрической формы, когда поршень нагрет до рабочей температуры. Следует учитывать изменение зазоров в сопряжениях деталей автомобиля при их нагреве, так как при перегреве может происходить заклинивание деталей, а в некоторых случаях зазоры в сопряжениях увеличиваются. Все это влияет на эксплуатационные характеристики автомобиля.

На рис. 1.20 показан поршень, разрушившийся при перегреве двигателя и заклинивании поршневых колец с головкой поршня в цилиндре. Поршень оборвался по плоскости отверстий для пропуска масла, снимаемого маслосъемным кольцом. Поверхность разрушения имеет характерные забоины, возникшие при ударах движущегося поршня о свою оторванную часть. При этом ото-

Рис. 1.20. Поршень после заклини- Рис. 1.21. Головка разрушенного

вания его головки в цилиндре и по- поршня

следующего разрушения рванная головка поршня ударами о поршень, головку блока цилиндра и его стенки может быть деформирована до формы комка (рис. 1.21).

Специфическим вариантом температурного расширения является фрикционное растрескивание. Это явление обычно наблюдается на чугунных трущихся деталях: нажимных дисках сцепления, маховиках, тормозных барабанах и дисках (рис. 1.22).

Трещины возникают вследствие накопления в поверхностном слое растягивающих напряжений, которые образуются следующим образом. При трении шероховатой и волнистой поверхности контакт происходит по выступам (рис. 1.23), которые нагреваются до пластичного состояния (всем известен процесс сварки трением). Прилегающие к точкам контакта зоны тоже нагреваются, вследствие этого металл расширяется и вдвигается в податливую пластичную зону, поскольку холодная зона оказывает большое сопротивление сдвигам. После завершения трения пластичные зоны застывают, а остывающий металл нагретых зон сжимается, но поскольку застывшая пластичная зона не позволяет ему свободно занять свое прошлое пространство, в поверхности детали образуются растягивающие напряжения. С тече-

Трещины возникают вследствие накопления в поверхностном слое растягивающих напряжений, которые образуются следующим образом. При трении шероховатой и волнистой поверхности контакт происходит по выступам (рис. 1.23), которые нагреваются до пластичного состояния (всем известен процесс сварки трением). Прилегающие к точкам контакта зоны тоже нагреваются, вследствие этого металл расширяется и вдвигается в податливую пластичную зону, поскольку холодная зона оказывает большое сопротивление сдвигам. После завершения трения пластичные зоны застывают, а остывающий металл нагретых зон сжимается, но поскольку застывшая пластичная зона не позволяет ему свободно занять свое прошлое пространство, в поверхности детали образуются растягивающие напряжения. С тече-

Рис. 1.22. Фрикционное растрескивание

нажимного диска сцепления

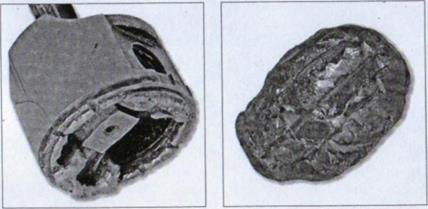

стящей. Следует отметить, что профиль поверхности трения не воспроизводится ни при каком виде механической обработки. Рис. 1.25. Ось дифференциала, раз-

Износ второго рода (тепловой рушенная задиром в сопряжении износ, задир) — это процесс сва- с сателлитами ривания больших участков трущихся поверхностей, сопровождающийся наволакиванием металла, образованием рисок. Такой износ наблюдается при ненормальных условиях трения: больших давлениях и скоростях скольжения, повышенной температуре. Интенсивность износа очень большая, износ может наблюдаться как при скольжении, так и при качении.

На рис. 1.25 показана ось дифференциала переднеприводного автомобиля ВАЗ, имеющая задир в сопряжении с сателлитами, возникший при интенсивном буксовании автомобиля вперед и назад, что привело к полному разрушению оси. На рис. 1.26 и 1.27 показаны коленчатый вал и вкладыш подшипника со следами задира трущихся поверхностей.

На рис. 1.28 и 1.29 показаны наружная и внутренняя обоймы двухрядного самоустанавливающегося подшипника с задиром, причиной которого явилась неправильная сборка (отсутствие осевого зазора и заклинивание шариков при малом угле сферической поверхности наружной обоймы).

Рис. 1.26. Задир шейки коленчатого Рис. 1.27. Задир рабочей вала двигателя вкладыша

Рис. 1.28. Задир наружной обоймы двухрядного подшипника качения

Окислительный износ — это процесс образования на поверхности трения окисных пленок, более твердых и хрупких, чем основной металл. Такая пленка на относительно мягкой подложке под действием нагрузок в зоне контакта трущихся тел то разрушается, то вновь образуется и т.д. Окислы выбрасываются из зоны трения, геометрия детали меняется по аналогии с тем, как колеса автомобиля выбрасывают замерзающие на луже льдинки, и образуется колея. Интенсивность окислительного износа низкая (нормальная), поверхность трения гладкая, блестящая.

Усталостный износ (питтинг) — это процесс образования в поверхностном слое детали, испытывающей циклические нагрузки, усталостных трещин, которые, замыкаясь, приводят к отшелушиванию поверхностного слоя. Питтинг обычно наблюдается в подшипниках качения (рис. 1.30, 1.31, 1.32, 1.33) и на поверхности зубьев шестерен (рис. 1.34).

Низкая долговечность подшипников качения по выкрошиванию поверхностей трения может быть обусловлена рядом причин. Первой причиной могут быть ошибки конструктора при выборе размера подшипника. Нарушение посадок обойм подшипника (вращающихся и стоящих) также может быть причиной ускоренного питтинга.

Рис. 1.29. Задир внутренней обоймы подшипника качения

Рис. 1.30. Локальное усталостное выкро- Рис. 1.31. Питтинг обоймы конишивание (питтинг) обоймы подшипника ческого подшипника как следствие его неправильной регулировки

При работе подшипника только часть стоящей обоймы воспринимает нагрузку, где и будет происходить накопление усталостных повреждений. Поэтому стоящую обойму следует устанавливать по скользящей или переходной посадке, которая позволит ей эпизодически при возникающих перегрузках проворачиваться и вводить в работу те участки обоймы, в которых усталостные трещины еще не возникли. Вращающуюся обойму устанавливают по тугой посадке, поскольку при работе подшипника нагрузку воспринимает вся рабочая поверхность обоймы.

Дополнительной причиной интенсивного питтинга может служить неправильная сборка подшипникового узла. На рис. 1.31 показана обойма радиально-упорного подшипника, который при сборке был «перетянут», т.е. в подшипнике при отсутствии осевого зазора действовала большая осевая сила, возникшая при неправильной регулировке. В этих условиях конический подшипник работал как упорный. Вследствие этого выкрошивание наблюдается равномерно по всей поверхности обоймы в виде мелких точек.

Следует иметь в i^P. что при длительной работе подшипника запиттингованная поверхность может подвергаться повторному износу, и при этом выравниваться, как это показано на рис. 1.32.

Выкрошивание может наблюдаться и на роликах или шариках подшипников — раньше на тех, которые в пределах допуска имеют больший диаметр и воспринимают большую нагрузку (см. рис. 1.33).

Аналогичные процессы протекают и на зубьях шестерен (см. рис. 1.34).

В некоторых случаях питтинг, т.е. усталостное отшелушивание поверхностного слоя, может провоцировать растрескивание обоймы подшипника качения или тел качения. На рис. 1.35 показан шарик однорядного подшипника, расчлененный усталостной трещиной на две части. Трещина прошла через зону наиболее интенсивного выкрошивания, которая при длительной работе подшипника подверглась вторичному износу, т.е. начала заглаживаться.

Абразивный износ — это процесс износа при попадании в зону трения посторонних частиц с размерами, превосходящими толщину масляного слоя между трущимися поверхностями. В зависимости от соотношения твердости металла Нм и твердости абразива Яа абразивный износ проявляется в виде микрорезания или в виде интенсивного питтинга (рис. 1.36).

Скорость абразивного износа та пропорциональна концентрации абразива:

где т0 — скорость износа на чистом масле; ти — скорость абразивного износа при единичной концентрации; у — концентрация абразива в процентах.

Попадая в зону трения, абразивные зерна дробятся, что снижает их агрессивность, поэтому при разовом зафязнении масла в агрегате скорость износа деталей от времени работы уменьшается

Рис. 1.32. Обойма подшипника после усталостного износа и последующего задира

Рис. 1.33. Питтинг на ролике под- Рис. 1.34. Питтинг рабочей поверхности шинник,i зубьев шестерни

Рис. 1.35. Усталостное разрушение шарика подшипника

Рис. 1.35. Усталостное разрушение шарика подшипника

в соответствии с рис. 1.37. Если масло загрязняется с постоянной

скоростью, то скорость износа будет нарастать в соответствии с

Отсюда следует очень важное замечание. Проводя замену масла в агрегате автомобиля, нужно исключить попадание свежего абразива в масло, иначе заливаемое масло может оказаться для агрегата хуже, чем заменяемое. То же самое можно отнести и к консистентным смазкам (если пресс-масленку не очищать тщательно от грязи, то лучше не шприцевать вообще).

Фреттинг-коррозия — это разновидность окислительного износа, наблюдающаяся в подшипниках и прессовых посадках, когда поверхности совершают колебательные движения с амплитудой до 0,025 мм. В этом случае под шариками или роликами образуются лунки (ложное бринеллирование), а на поверхности валов и ступиц — язвы. Если зона контакта хорошо смазана, то поверхности могут оставаться блестящими, а если поверхности сухие, то язвы могут быть заполнены ржавчиной.

На рис. 1.39 показана крестовина карданного вала, на цапфах которой при работе возникли лунки в местах расположения роликов игольчатого подшипника. При работе карданной передачи части карданного вала образуют угол не более 6°. Ролики покачиваются

Рис. 1.38. Характер изменения ско- Рис. 1.39. Цапфы крестовины, под- рости износа деталей при посте- верженные фреттинг-коррозии пенном загрязнении смазочного масла абразивом

на месте и дробят окисные пленки, которые образуются в зоне контакта с цапфой. Со временем в этом месте возникает лунка.

Фреттинг-коррозия наблюдается и на торцах цапф, контактирующих с донышком корпуса игольчатого подшипника, образуя специфическую поверхность (рис. 1.40).

На рис. 1.41 показана поверхность крестовины дифференциала в том месте, где она зажимается между чашками корпуса и работает как вал, запрессованный в отверстие.

0 0,2 0,4 0,6 0,8 1,0 HJH,

0 0,2 0,4 0,6 0,8 1,0 HJH,

Рис. 1.36. Зависимость износостой- Рис. 1.37. Изменение скорости из- Рис. 1.40. Следы фреттинг-коррозии Рис. 1.41. Следы фреттинг-коррозии

кости детали от соотношения твер- носа деталей при разовом внесении на торце цапфы крестовины в сопряжениях с прессовой посад-

достей ее материала и абразивных абразива в масло по мере работы кой зерен агрегата

Как видно из рис. 1.41, фреттинг-коррозия создает специфическую поверхность деталей в прессовых посадках.

контакты, имеющие место в конструкции электрооборудования автомобилей, можно различать по кинематическим признакам на скользящие, разрывные и неподвижные.

Механическое изнашивание скользящих контактов проявляется в той же форме, что и в обычных парах трения, с той особенностью, что рабочие нагрузки таких контактов обычно невелики. Механический износ разрывных контактов вполне естественно носит усталостный характер, поскольку они испытывают циклическую нагрузку.

Электрическое изнашивание контактов проявляется в следующих видах: перенос ионов материала одного элемента на другой; электрический пробой окисных пленок на поверхностях, приводящий к увеличению сил молекулярного сцепления между чистыми металлами и глубинному вырыванию; искрение и дугообразование, приводящее к выделению большой энергии в зазоре между контактами и разбрызгиванию или испарению металла, что сопровождается резким ухудшением качества поверхности, а это, в свою очередь, увеличивает механический износ.

Условия трения скользящих контактов (щетка — коллектор) в конструкции автомобильного стартера характеризуются тем, что щетки разной полярности скользят по одной дорожке трения. В генераторе щетки разной полярности скользят по разным кольцам. При прохождении тока от щетки к кольцу (анодно-поляризованная щетка) коэффициент трения в контакте меньше, чем для катодно-поляризованной щетки. Увеличение плотности тока в контакте (А/см 2 ) всегда снижает коэффициент трения анодно-поляризованной щетки, для катодно-поляризованной щетки эта зависимость более сложная и связана с материалом щетки и коллектора.

В общей величине износа скользящих контактов вклад электрического (эрозионного) износа составляет 30. 50%, в зависимости от полярности щеток [30]. Скорость износа анодно-поляризованной щетки обычно больше скорости износа катодно-поляризованной щетки. Следует, однако, учитывать, что на скорость износа влияет не только полярность, но и режим разряда в контакте. При малом токе и тлеющем разряде износ катода больше износа анода; при увеличении тока и возникновении искрового разряда существенно возрастает износ анода; при дуговом разряде опять становится больше износ катода. Часто электрический износ сопровождается переносом материала с одного контакта на другой, как это происходит на контактах автомобильного прерывателя-распределителя (плоскостность контактов нарушается: на одном контакте образуется бугорок, а на другом впадина). Трение щеток по благородным металлам дает примерно одинаковый износ анода и катода.

На трение и износ электрических контактов существенное влияние оказывают примеси в материале контактов и окружающей атмосфере. Например, дым от горящей изоляции может увеличить коэффициент трения контактов в три раза [30].

Завершая анализ видов износа, следует отметить некоторые общие закономерности:

повышение прочностных свойств поверхностей трения обычно

снижает интенсивность их износа;

шероховатость поверхностей трения имеет значение только на

между коэффициентом трения и интенсивностью износа мате-

риалов однозначной связи нет; зависимость интенсивности изнашивания от режимов трения

для разных материалов различна.

Последняя из указанных закономерностей имеет большое значение для понимания проблем ускоренных испытаний. Ускорение испытаний, обычно, достигается за счет ужесточения режимов трения (увеличения нагрузок, скоростей скольжения и т.п.). В этом случае соотношение интенсивности износа для разных материалов может быть иным, чем при нормальных режимах трения деталей в условиях реальной эксплуатации автомобиля. Например, фторопласт-4 при малых нагрузках имеет лучшие противоизносные свойства, чем бронза. Однако при больших нагрузках противоизносные свойства бронзы лучше, чем фторопласта-4.

Возможные зависимости интенсивности износа деталей, выполненных из разных материалов или имеющие разные покрытия, от режимов трения показаны на рис. 1.45.

Режимы трения

Рис. 1.45. Изменение интенсивности износа разных материалов в зависи мости от

/ — материал с низкой износостойкостью при любых режимах трения; 2, 3 — материалы, износостойкость которых относительно друг друга различна при разных

режимах трения

По результатам ускоренных испытаний следует признать наиболее износостойким материал 3, а при условиях трения в режиме нормальной эксплуатации лучшим будет материал 2. В то же время некоторый материал / может оставаться худшим по износостойкости, как в условиях ускоренных испытаний, так и при нормальных режимах трения. Таким образом, переносить результаты ускоренных испытаний износостойкости деталей на реальные условия работы автомобилей весьма проблематично.

Особым этапом в процессе трения сопряженных поверхностей является период приработки, когда поверхности деталей, образованные при их изготовлении, приобретают особую микрогеометрию, характерную для данных условий трения. В период приработки (обкатки) режимы трения должны быть щадящими, что исключает условия высокой интенсивности изнашивания и повышает общую долговечность деталей.

Следует иметь в виду, что обкатка имеет значение не только для трущихся деталей, но и деталей, подверженных усталостным разрушениям. Начиная работу с малыми амплитудами циклических нагрузок и перерывами «для отдыха» детали проходят этап «тренировки», что существенно повышает их долговечность при последующей работе.

В настоящее время существуют перспективы создания условий для безызносного трения материалов за счет эффекта избирательного переноса активных атомов меди (открытие Д. Н.Гаркунова). Эффект достаточно хорошо проявляется при трении материалов в среде тяжелых спиртов и в хладонах. Ведутся разработки металлоплакирующих смазок и присадок в масла.

Перспективными являются разработки присадок с керамическими составляющими, которые высаживаются на поверхностях трения и за счет своей высокой износостойкости и термостойкости хорошо защищают трущиеся поверхности даже в условиях недостатка масла.

1.3. Качество и надежность автомобильных шин

Автомобильное колесо и шина в частности являются важными элементами, влияющими на все основные эксплуатационные показатели автомобиля: динамичность, проходимость, безопасность, плавность хода и экономичность. Специфика автомобильной шины заключается в том, что она является продуктом другой отрасли, далекой от автомобилестроения. Но как эффективная техническая эксплуатация автомобиля невозможна без знания конструкции автомобиля, так и правильная эксплуатация шины невозможна без знания се конструктивных особенностей. Для лучшего понимания процессов изменения эксплуата-

ционных свойств автомобильной шины специалист должен представлять не только ее устройство, но и технологию изготовления, что позволяет уверенно отличать производственные отказы шин от эксплуатационных.

Основными конструктивными элементами шины являются каркас из корда, бортовые кольца и резина с различным набором свойств, в зависимости от места ее расположения в шине. Материалом корда является кордовая ткань, состоящая из параллельно расположенных прочных нитей основы, переплетенных тонкими нитями утка.

Нити основы могут быть вискозными, капроновыми, нейлоновыми и т.д. В качестве нитей может использоваться стальная проволока. Бортовые кольца на всех типах шин изготавливают из стальной проволоки, обеспечивающей надежное удержание шины на ободе.

Резина представляет собой смесь каучуков, вулканизирующих веществ (сера, селен и т.д.), веществ, ускоряющих вулканизацию (окись цинка, щелочь и т.д.), усилителей (сажа, каолин и т.д.), мягчителей (парафин, канифоль, и т.д.), противостарителей. Всего в состав резины может входить более 20 наименований веществ, количество которых определяется рецептурой резины, обеспечивающей получение определенных ее свойств, например резина, используемая для протектора, должна быть устойчивой к износу, резина брекерного слоя должна быть эластичной, резина, удерживающая воздух, должна быть газонепроницаемая.

Резина приготавливается механическим перемешиванием входящих в нее компонентов путем многократного пропускания через каскад шнеков и валков. Концентрация многих компонентов, сильно влияющих на свойства резины, не превышает одного процента. Если смесь не будет тщательно перемешана или рецептура смеси не будет строго выдержана, то качество резины и шины будет низким.

Для воздухонепроницаемой резины используют особые виды каучука, после перемешивания смеси эта резина продавливается через сито, очищающее резину от посторонних частичек, которые могут разрывать камеру или герметизирующий слой бескамерной шины.

Обрезинивание кордовой ткани производят вдавливанием в нее с обеих сторон особой резины с хорошей адгезией к нитям корда путем прокатывания полотна ткани через специальные вальцы. Далее кордовая ткань поступает в закройный цех, где из нее нарезают заготовки каркаса шины.

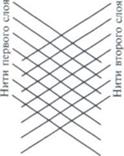

Технология сборки шины существенно зависит от ее конструкции. Различают диагональные и радиальные шины. В радиальных шинах нити корда, проходя от одного борта до другого, располагаются в диаметральных плоскостях, т.е. имеют радиаль-

j..uuinnyuD шипы, UJHUKU пересекающиеся нити могут перетирать друг друга, и для повышения прочности приходится в каркас вводить много слоев корда. Это утяжеляет шину, м^ичивает гистерезисные потери при деформации шины при ег качении, вызывает нагрев шины и увеличение коэффициента сопротивления качению.

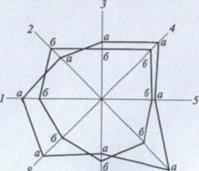

В радиальной шине нити каркаса не пересекаются друг с другом, поэтому боковина может быть тоньше. В коронной части шины (в зоне беговой дорожки) имеются пояса корда, нити которых расположены под углами, противоположными друг другу. При этом, как показано на рис. 1.46, б, склеенные нити корда образуют в просвете треугольник. В отличие от ромба треугольник является «жесткой» фигурой, поэтому радиальная шина, оставаясь легко деформируемой в радиальном направлении, имеет плохо деформируемую беговую дорожку под действием боковых сил. В силу всего этого радиальная шина имеет гораздо больший коэффициент сопротивления боковому уводу, меньше нагревается при движении, имеет меньший коэффициент сопротивления качению. Однако технология изготовления радиальной шины существенно сложнее технологии изготовления диагональной шины.

Нити второго  пояса

пояса

Нити первого пояса а б

Рис. 1.46. Расположение нитей корда в каркасах диагональной и радиальной шин: а — пересечение нитей шины с диагональным кордом; 6 — пересечение нитей шины с радиальным кордом и зоне беговой дорожки 36

ра к его середине. После этого на каркас накладывают полосы резины соответствующего навючения на определенные участки. Верхним слоем в середине цЩпндра укладывается протекторная резина.

После сборки заготовка снимается с барабана, внутрь ее устанаативается специальная резиновая камера; при накачивании камеры воздухом серединная часть цилиндрической заготовки выдвигается и она принимает тороидальную форму. Далее заготовка укладывается в варочную пресс-форму, после замыкания ее половин в камеру, находящуюся внутри заготовки, подается под давлением перегретый пар. Резина наружной поверхности заготовки вдавливается в пазы пресс-формы, что создает необходимый рисунок протектора и все предусмотренные надписи на боковине покрышки. При нагреве пресс-формы происходит вулканизация, т.е. необратимый переход пластичной «сырой» резины в эластичную резину с требуемыми рабочими свойствами.

При изготовлении радиальной шины из корда отдельно собирают каркас и кольцевой пояс беговой дорожки шины (браслет). После этого браслет надевают на каркас (начальный диаметр каркаса равен диаметру обода), который поддувают до диаметра браслета; в таком состоянии проводят накладывание наружных слоев резины. Затем обычным образом проводят вулканизацию шины. Такая процедура существенно усложняет технологию сборки.

Следует обратить внимание на то, что при несимметричном накладывании браслета беговая дорожка каркаса шины оказывается смешенной, это фактически меняет плечо обкатки (расстояние от центра рабочего пятна контакта колеса с дорогой до оси шкворневой линии). Неравенство плеч у левого и правого колес может приводить к уводу автомобиля в одну сторону. Если плоскость браслета и беговой дорожки соответственно будет неперпендикулярной оси шины, то колесо с такой шиной будет выписывать «восьмерку». Поперечные колебания легковых автомобилей наблюдаются при небольших скоростях движения, когда частота вращения колеса «с восьмеркой» совпадет с собственной частотой колебаний подрессоренных масс автомобиля в поперечном направлении. Упругим элементом колебательной системы являются шины, имеющие определенную жесткость в боковом на-

правлении. В обоих случаях нарушений положения браслета шина после вулканизации внешне будет симметричной, и описанные дефекты визуально не определяются.

Таким образом, качество автомобильных шин зависит и от состава резины, и от тщательности сборки. Если слои корда будут состыкованы неаккуратно, слои корда и резины будут плохо прикатаны и между ними будет оставаться воздух или водяной конденсат (в цехе сборки обычно большая влажность из-за утечек пара, используемого для вулканизации), то долговечность шины будет низкой. Несмотря на то, что по индивидуальному номеру шины может быть установлен ее сборщик, который несет персональную ответственность за качество сборки, выпускаемые шины обычно имеют большой разброс по качеству и долговечности.

Под долговечностью автомобильных шин обычно понимают срок их службы и наработки до полного износа рисунка протектора или выхода из строя из-за разрывов каркаса и расслоений. Имеются данные, что по износу протектора выбывает из эксплуатации около 70 % шин, а по разрыву каркаса и другим эксплуатационным повреждениям — около 30% шин.

Разрушения каркаса и расслоения являются следствием усталости материалов, возникающей при многократно повторяющихся деформациях участков работающей шины. Накопление повреждений существенно возрастает при увеличении температуры, приводящей к ослаблению связей между кордом и резиной. Температура шины, естественно, зависит от температуры окружающей среды и весьма существенно — от скорости движения и давления воздуха в шине. При низком давлении воздуха участки шины сильно деформируются, что сопровождается увеличением напряжений в материале шины и ее гистерезисным разогревом. При увеличении скорости движения автомобиля в шине возрастает выделяемая энергия. Поскольку теплопроводность материалов шины плохая, теплопередача между шиной и воздухом при увеличении скорости не позволяет отводить всю теплоту, и температура шины возрастает.

Процесс трения и изнашивания рабочей поверхности протектора можно представить происходящим по трем последовательным этапам: образование фрикционных связей с поверхностью дороги; существование фрикционных связей при изменяющихся деформациях и развивающихся температурах; нарушение фрикционных связей и разрушение поверхности.

В общем случае различают пять видов нарушения фрикционных связей:

микрорезание, или царапание, которое наблюдается при наличии острых выступов на истирающей поверхности и больших контактных давлениях, когда достигается предел прочности резит.! протектора. Отделение частичек резины происходит в результате однократного воздействия;

пластическое оттеснение, возникающее при контакте резины

с тупыми выступами на истирающей поверхности при больших

нагрузках. Отделение частичек резины происходит при многократных воздействиях;

усталостный износ, который наблюдается, когда поверхностный

слой протектора упруго обтекает выступы истирающей поверхности, а затем, при выходе протектора из контакта, восстанавливает свою форму. Число циклов до разрушения большое, оно зависит от величины действовавших напряжений и свойств резины;

адгезионный отрыв, обусловленный молекулярной составляю-

щей силы трения на поверхности соприкосновения. Адгезия, как правило, невелика по сравнению с объемной прочностью материала, но она всегда сопровождает любой вид взаимодействия; окислительный износ, происходящий при разрушении окисной

пленки, как особым образом структурированной резины на поверхности протектора. Окисленная пленка, обладающая меньшей эластичностью, чем нижележащий слой резины, при деформации в зоне контакта с дорогой разрушается и отделяется от протектора.

При условиях нормальной эксплуатации из всех перечисленных видов износа превалирует усталостный износ шины. При больших нагрузках и длительном скольжении резины в одном направлении на се поверхности может образовываться «рисунок Шалламаха» — расположенные поперек траектории скольжения чередующиеся гребни и впадины.

Первичными проявлениями при таком износе являются раздиры и трещины, возникающие в результате действия сил трения, когда напряжения сдвига превышают прочность резины. Перемещение слоев резины относительно истирающей поверхности и возникающие при этом силы сопровождаются автоколебаниями. Резина, особенно мягкая, как бы скатывается в валики. Истирание посредством скатывания может происходить лишь в определенном сочетании внешних условий и свойств резины. Следует помнить, что противоизносными свойствами обладает только протекторная резина. После износа протекторного слоя на протяжении всего нескольких километров, особенно при высокой температуре воздуха летом, изнашивается брекерный слой, разрушаются нити корда и выдавливаемая в образовавшееся отверстие камера, при этом шина отказываете характерным хлопком. Связь интенсивности износа шины и крутящего момента, воздействующего на колесо, выражается степенной зависимостью с показателем степени 2 или 3. Таким образом, ведущие колеса при равных прочих условиях изнашиваются быстрее, чем ведомые. Износ шин автомобиля-тягача больше износа шин одиночного автомобиля.

Тормозной момент сильнее сказывается на износе шин, поскольку при торможении трущиеся участки шины по времени находятся в контакте с дорогой дольше, чем при буксовании шины.

Нагрев участков шины будет больше, а соответственно и интенсивность износа выше.

Увеличение боковой силы на колесо приводит к увеличению интенсивности износа шин примерно в квадратичной зависимости. Возникновение боковых сил обусловлено не только поперечным наклоном дорожного полотна и центробежными силами, действующими на автомобиль при поворотах, но и неоптимальными углами установки колес. Для автомобилей с независимой подвеской при поперечном расположении рычагов боковые силы могут возникать из-за кинематической несогласованности при вертикальных колебаниях автомобиля. Замечено, что при переменных значениях сил в контакте шины с дорогой интенсивность износа шины больше, чем при работе шины с постоянно действующими силами. Наверное, это является следствием гистерезисных потерь энергии в материале шины, что приводит к повышенной температуре и усталости резины. Кроме того, при постоянном направлении действия сил наблюдается эффект приработки. Это явление учитывается в процедуре перестановки колес, обеспечивающей одинаковый срок службы всех шин автомобиля. Ведущее колесо меняется местом с ведомым колесом таким образом, чтобы для шины направление окружной силы в контакте с дорогой не менялось.

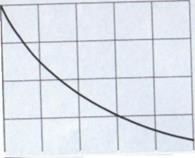

Увеличение радиальной нагрузки на шину сверх номинального значения имеет место при общей перефузке автомобиля и при неправильном распределении фуза по платформе, износ шины в этом случае увеличивается. Характер процесса изнашивания шины при большой радиальной силе сходен с процессом работы шины при пониженном давлении воздуха. Кроме того, при больших радиальных нафузках возникают перенапряжения в нитях корда. На рис. 1.47 по данным разных авторов, испытывавших различные

шины, усредненно представлена зависимость срока службы шины от радиальной нафузки (в процентах превышения номинального значения нафузки).

Как следует из фафика, превышение нормальной нафузки на колесо на 50 % сокращает срок службы шины примерно вдвое.

Специфическим вариантом радиальной перефузки шины являются динамические нагрузки вследствие дисбаланса колеса. Признаком несбалансированности колеса является пятнистый износ протектора шины. Дисбаланс колеса зависит как от самой шины, так и обода, и ступицы колеса.

Внутреннее давление воздуха в шине весьма существенно влияет на ее долговечность. Оптимальное значение давления воздуха устанавливается заводом-изготовителем на основании доводочных испытаний автомобиля с учетом требований управляемости, плавности хода и долговечности самой шины. Усредненно характер влияния давления воздуха в шине на ее ресурс показан на рис. 1.48.

При снижении давления воздуха в Шине увеличивается деформация каркаса и за счет гистерезисных потерь повышается температура шины при ее работе. Следствием этого является снижение прочности шинных материалов, возможны расслоения, перетирания нитей корда. Износ протектора получается неравномерным (больше изнашивается плечевая зона шины).

100 ния воздуха в шине сильнее плияет на ее ресурс.

100 ния воздуха в шине сильнее плияет на ее ресурс.

Скорость движения автомобиля влияет на износ шин главным образом через увеличение температуры нагрева шины, в резуль-

* 80 тате чего ухудшаются упруго-прочностные свойства резины про з |б в 0 тектора и уменьшается сопротивляемость резины истиранию. При

201 ———————————————— больших скоростях на каркас шины начинают оказывать влияние 1 ——— , ——————————- центробежные силы и условия отвода теплоты от шины. Вследствие этого радиальные бескамерные шины — более скоростные, чем диагональные камерные. Кроме того, что при деформации шины происходит трение камеры о внутренние стенки шины и при этом выделяется дополнительная теплота, камера затрудняет

0 20 40 60 80 отвод теплоты из внутренней полости шины к металлическому

Рис. 1.47. Зависимость срока службы шины от радиальной нагрузки на100% Превышение нагрузки, диску, обладающему хорошей теплопроводностью. Скоростная шина должна иметь высокоэффективный герме колесо тизирующий внутренний слой и, наоборот, газопроницаемые

Повышение давления воздуха в шине сопровождается перенапряжением каркаса, возможным его разрушением. Протектор больше изнашивается в середине беговой дорожки, износ происходит быстрее, поскольку уменьшается площадь контакта колеса с дорогой, и давление в зоне контакта увеличивается. Следует понимать, что для абсолютно эластичной шины давление колеса на опорную поверхность равно давлению воздуха в шине (по условию статического равновесия). Принято считать, что увеличение или уменьшение давления воздуха на 10% от нормы приводит к уменьшению ресурса шины на 10 %. Установлено, что для переда юших касательные силы ведущих колес нарушение нормы давле слои каркаса, протектора, боковин и других участков шины. Это требование диктуется тем, что при неизбежном процессе дифундирования воздуха в герметизирующий слой и затрудненном выходе его из резины шины, воздух существенно ухудшает теплопроводность шины, что ведет к ее большему нагреву. С целью облегчения выхода воздуха из шины в ее наиболее массивной протекторной части изготавливают специальные дренажные отверстия.

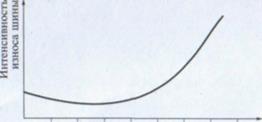

Температура окружающей среды, как и дорожные условия, несомненно, оказывают влияние на долговечность шин. На рис. 1.49 показан характер влияния температуры воздуха на интенсивность износа шин.

Минимум интенсивности износа шин обычно наблюдается в температурном диапазоне -5. -10 °С. В какой-то мере на это оказывают влияние и дорожные условия, поскольку при такой температуре дорога обычно бывает скользкой, как следствие, в кон-

-20 -15 -10 -5 0 5 10 15 20

Температура воздуха, ‘С

Рис. 1.49. Характер влияния температуры на интенсивность износа шины

такте шины с дорогой усилия малы, скорости движения небольшие. При повышении температуры интенсивность износа шины сушественно возрастает.

Характер лорожного покрытия и рельеф пороги также сушественно

влияют на износ и полговечность шин. Как показывает

практика, на дорогах первой и второй категорий долговечность шин на 20. 25% больше этого показателя на дорогах третьей и четвертой категорий. При работе автомобилей в карьерных условиях, когда резко возрастает доля абразивного износа, пробег шин уменьшается в два раза и более. Ресурс шин на горных дорогах на 15. 20% ниже, чем на дорогах в равнинной местности. Например, если износ шин на дороге с асфальтобетонным покрытием принять за 100%, то на дороге с цементобетонным покрытием износ составляет 135%, с щебеночным — 128%, с гравийным — 142%, на профилированной грунтовой дороге — 70%.

По наблюдениям разных авторов для грузовых автомобилей удельный износ шин находится в пределах 0,14. 0,24 мм/тыс. км, износ шин прицепов обычно меньше — 0,11. 0,12 мм/тыс. км. Удельный износ зависит от того, на каких колесах шины установлены. Для трехосных автомобилей часто износ шин заднего моста наибольший, а наименьший износ наблюдается у шин среднего моста. Следует учитывать, что передние колеса одиночные, а задние — спаренные. Удельный износ достигает наибольшего значения для новой шины, а по мере износа протектора удельный износ несколько уменьшается.

В зависимости от степени износа шин меняются эксплуатационные характеристики колес и автомобиля в целом. Поскольку шины весьма разнообразны по конструкции, размерам, рисунку протектора, материалам, из которых они изготовлены, опубликованные численные результаты экспериментальных исследований разных авторов могут существенно различаться. Тем не менее можно проследить общие закономерности изменения эксплуатационных показателей шин по мере их работы.

Изношенные шины оказывают меньшее сопротивление качению автомобильного колеса. Это естественно вытекает из того, что по мере уменьшения толщины протектора уменьшаются гистерезисные потери при деформировании слоев резины. Снижение коэффициента сопротивления качению проявляется в увеличении свободного выбега автомобиля и снижении расхода топлива на 7. 12 %. Специальные шины Regroovable имеют начальную высоту протектора 13. 15 мм (вместо 20 мм — у обычных шин грузовых автомобилей) и толстый слой протекторной резины, который по мере износа протектора прорезается специальным приспособлением для восстановления высоты рисунка протектора. Имеются сведения, что такие шины позволяют в среднем экономить 2. 4% топлива.

Для колеса с новой и изношенной шиной коэффициент сцепления на сухом асфальте отличается, как правило, несущественно. На мокром и загрязненном покрытии разница коэффициентов сцепления возрастает.

Радиус колеса с изношенным протектором шины, особенно диагональной, мало отличается от радиуса колеса с новой шиной. Это объясняется тем, что по мере работы «разнашивается» каркас шины, что увеличивает ее диаметр.

Крутильная (тангенциальная) и боковая жесткости шины с изношенным протектором больше жесткостей новой шины. Это может сказываться, прежде всего, на крутильных колебаниях в трансмиссии автомобиля. Демпфирующие свойства новой шины выше, чем старой.

В заключение следует отметить, что шина является очень важным элементом конструкции автомобиля, весьма сильно влияющим на его показатели качества. Доля затрат на шины в себестоимости перевозок в зависимости от типа подвижного состава составляет 5. 10%. Понимание процессов, влияющих на долговечность автомобильных шин, является необходимым условием их правильной эксплуатации.

1.4. Роль сферы сервиса в поддержании работоспособности автомобиля

В рыночных условиях потребительский спрос на любой вид продукции определяется соотношением цена — качество. Для сложных изделий, к которым относится автомобиль, большую роль играет доступность и качество получаемых потребителем услуг по поддержанию приобретенного изделия в работоспособном состоянии. Техническое обслуживание и ремонт автомобилей в процессе эксплуатации объединяют понятием сервис, который занимает важное место в жизненном цикле автомобиля.

Характеристиками качества сервисных услуг как процесса являются: результативность по обеспечению качества продукции (агрега-

та, системы и автомобиля в целом); эффективность, оцениваемая издержками материальных ресур-

сов и времени на осуществление услуг;

адаптивность как отклик на «настроение» рынка, т.е. способность перенастраиваться на изменяющиеся условия оказания сервисных услуг.

На основании опыта стран с развитой рыночной экономикой отправной точкой TQM (всеобщего управления качеством) является «акцент на потребителя» [9. Это означает, что в конкурентной борьбе производителей продукции и услуг выигрывает толь- .

ко тот, кто выстраивает свое производство, сообразуясь с запросами потребителей продукции или предоставляемых услуг. Как известно, раньше в нашей стране, в условиях острого дефицита запасных частей для ремонта автомобилей и ограниченном количестве государственных СТО, автомобильный сервис был «ненавязчивым». Качество оказываемых услуг регламентировалось требованиями нормативных документов, исполнение которых «лежало на совести» работников СТО.

При переходе к рыночным условиям сеть предприятий по оказанию услуг по ТО и Р автомобилей у нас значительно расширилась. Это дает клиенту возможность выбора места выполнения сервисных работ, а предприятия обязывает заботиться о своей репутации, а потому и о качестве предоставляемых услуг.

Качество сервисных услуг во многом определяется материально-техническим оснащением производственного процесса и квалификацией специалистов, осуществляющих технологический процесс. Можно выделить две стратегии повышения качества сервисных услуг:

а — совершенствование имеющегося технологического процесса

и форм обслуживания клиентов за счет повышения квалификации обслуживающего персонала и лучшей организации работ; б — переход на новые, более совершенные технологии и формы обслуживания, коренным образом отличающиеся от действовавших ранее.

Стратегия а обычно сводится к наведению элементарного порядка в производственном процессе, приучению исполнителей услуг к ответственному выполнению своих обязанностей, внимательному отношению к нуждам клиента, что, в конечном счете, не требует значительных материальных затрат. Эта стратегия наиболее эффективна, если изначальный уровень качества предоставляемых услуг был низким. Однако дальнейшее повышение качества потребует существенных усилий и затрат на введение дополнительного контроля и других подобных мероприятий. Темг нарастания качества будет снижаться.

Стратегия б подразумевает замену морально устаревшего тех нологического оборудования на более современное, обеспечива юшее высокое качество исполнения работ, или создание допол нительных удобств клиенту СТО (удобный подъезд и стоянка комфортные условия в зале ожидания и т.п.). Естественно, чт w

ОПИСАНИЕ СЛУЧАЙНЫХ ВЕЛИЧИН, ОТРАЖАЮЩИХ ПРОЦЕССЫ ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ АВТОМОБИЛЕЙ

2.1. Общие принципы описания случайных величин

Процессы, происходящие в природе и технике, можно разделить на две большие группы:

процессы, описываемые функциональными зависимостями, когда имеется жесткая связь между аргументом и функцией (например, всем известный закон Ома);

случайные или вероятностные процессы, когда функция отражает

аргумент с некоторой вероятностью (можно напомнить, что вероятность события — это отношение числа случаев, благоприятствующих наблюдению события, к общему числу возможных случаев).

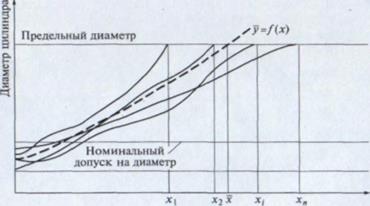

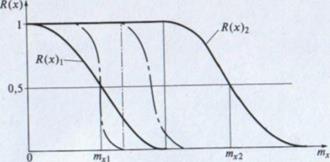

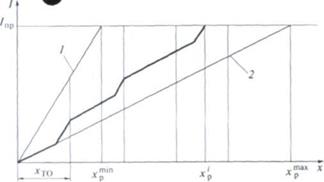

В практике ТЭА в большинстве случаев приходится иметь дело с вероятностными процессами. Например, диаметр цилиндров двигателя вследствие износа увеличивается неодинаково по мере наработки, тем более для разных двигателей той же модели (рис. 2.1).

Во многих случаях достаточно знать не функцию (регрессию) У = /(х),а числовые характеристики совокупности случайных величин xh х2 , хъ и т.д.

Основными числовыми характеристиками случайных величин являются математическое ожидание тх и среднее квадратическое отклонение о,:

где п — число анализируемых случайных величин х,; р, — вероятность наблюдения случайной величины х,.

Если анализируется не вся генеральная совокупность случайных величин, а тол ько некоторая выборка из этой совокупности, то в качестве меры рассеяния случайной величины используют оценку среднего квадратического отклонения s = X(*,-mJ 2

Более наглядной характеристикой рассеянности (разброса) случайных величин является коэффициент вариации

В некоторых случаях математическое ожидание должно рассчитываться как среднее гармоническое значение

Наработка двигателя х

Рис. 2.1. Возможные изменения диаметра цилиндров двигателя по мере его работы

Поясним область применения этой формулы примером. Пример. Требуется найти средний путевой расход топлива двух автомобилей, если известно, что первый автомобиль расходует х, =20—-—.

а второй автомобиль Л) = 30 ———- .

Если находить среднее арифметическое значение, то получим

х — —-— = 25-— —— . Убедимся в справедливости такого решения по

сути задачи. Если п баки автомобилей залить по 60 л топлива, го первый автомобиль проедет 300 км, а второй — 200 км. Общий пройденный путь составит 500 км, а количество израсходованного топлива — 120 л. Отсю

да средний расход топлива х = —— —— = 24 ——- . Этот ответ является

абсолютно верным, а результат, полученный ка(^феднес арифметичесР(х) кое значение путевых расходов, ошибочный.

Если рассчитывать по формуле среднего гармонического значения, то

т. = . 2 . = 24-

Таким образом, математическое ожидание случайных величин с удельной размерностью нужно рассчитывать как среднее гармо-

рассмотренному, являются удельный расход топлива двигат (г/л. с. • ч), удельный расход краски при окрашивании (г/м 2 ) и т.

Наиболее полно случайная величина описывается законом [ пределения вероятностей. Распределение вероятностей может бь представлено таблицей, графиком или формулой. Существен: значение для распределения вероятностей имеет характер случ» ной величины, которая может быть дискретной (число пасс ров в автобусе может быть только целым) или непрерывной ( работка между очередными проколами колеса).

На рис. 2.2, а показано распределение вероятностей Р(х,) кретной случайной величины х, (например, расхода запасных стей со склада в течение дня).

Если попытаться аналогично изобразить распределение ве; ятностей непрерывной случайной величины (например, нарабо| ки до отказа детали), то возникнет противоречие: конкретно значение х, — это точка на непрерывной шкале и вероятно отказа именно в этот момент времени очень мала. О реальных личинах вероятности отказа можно говорить, только если сматривать некоторый интервал наработки Дх. Чем уже интерг

тем меньше вероятность, но отношение ‘ = /(х) будет

нечной величиной, характеризующей определенное значение Это отношение называют плотностью вероятности. Плотность роятности, представленная в виде графика (рис. 2.2, б), таг позволяет судить о том, насколько часто или редко может набл даться то или иное значение случайной величины х.

На практике часто важно знать вероятность того, что случай величина равна или меньше некоторого значения, т.е. Р(х Р(х ) =Дх)

0 12 3 4 5 а

Законы распределения вероятностей Р(х kx , f

где параметром распределения является Х= 1/тх , здесь тх — математическое ожидание случайной величины.

Для случайных величин, распределенных по экспоненциальному закону, коэффициент вариации равен единице, т.е. ах = тх . Формы кривых показаны на рис. 2.3.

Следует отметить, что в окружающей нас действительности очень многие явления можно отнести к процессам без последействия, поэтому наше интуитивное представление часто соответствует экспоненциальному закону (например, человек привыкает к опасности, потому что вначале прирост вероятности события большой, а со временем прирост уменьшается). Случаи применения экспоненциального закона в практике ТЭА:

наработка на отказ автомобиля при выходе из строя различных

наработка на отказ (моменты возникновения потребности в

замене) конкретной детали для группы одновременно работающих автомобилей;

периодичность внезапных отказов деталей из-за аварии и т. п.

(например, прокол колеса);

время простоя автомобиля в ремонте при дефиците запасных частей.

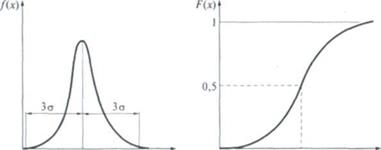

Нормальный закон — описывает непрерывные случайные величины, рождаемые процессом с хорошо выраженным последействием. По предельной теореме Ляпунова, если случайная величина является суммой многих случайных величин, то она хорошо описывается нормальным законом. Отсюда можно считать, что если на процесс влияет много различных факторов, то рождаемая этим процессом случайная величина будет распределена по нормальному закону

где тх — математическое ожидание случайной величины; ах — среднее квадратическое отклонение.

Интегральная функция F(x) = Jf(x)dx не имеет аналитиче ского выражения, поэтому для ее построения пользуются таблич ными значениями функции F(z), где z = ——— — квантиль (ус-

ловный аргумент, позволяющий определять значения вероятностей для любых совокупностей нормально распределенных случайных величин). Следует отметить, что в разных литературных источниках квантиль может обозначаться различными буквами. Формы кривых распределения показаны на рис. 2.4.

Характерной особенностью нормального закона является то, что кривая плотности вероятности симметрична относительно математического ожидания, а кривая интегральной вероятности зеркально симметрична относительно вероятности 0,5. Поскольку с вероятностью 0,997 нормально распределенная случайная вели-

Рис. 2.4. Нормальный закон распределения вероятностей

чина укладывается в интервал х ± За, а в реальных условиях отрицательных величин, как правило, не бывает, то математическое ожидание не может быть меньше За, значит, нормально распределенные случайные величины имеют коэффициент вариации v (х) = ^-е- в , х

где параметр распределения является математическим ожиданием случайной величины а = тх .

Закон Пуассона в практике ТЭА применяется при определении:

числа отказов для группы одновременно работающих автомо-

билей в течение заданного промежутка времени (или наработки); числа аварий или дорожно-транспортных происшествий; числа дефектных изделий, попадающих в выборку из партии

числа клиентов, обращающихся на пункт обслуживания в еди-

количества запасных частей, забираемых со склада и т.п.

Контрольные вопросы

1. Что дает более полное представление о разбросе случайной величины: среднее квадратическое отклонение или ее коэффициент вариации?

2. В чем разница между средним арифметическим и средним гармоническим значением случайной величины?

3. Почему плотность распределения вероятностей случайной величины называют дифференциальным законом распределения? Может ли этот закон описывать дискретные случайные величины?

4. Какими законами распределения описывается наработка на отказ автомобиля и наработка до предельного износа коленчатого вала?

5. Почему нормальным законом описываются значения ресурса нормально изнашиваемых деталей автомобиля?