Содержание

Колеса для автомобилей. Виды, конструкция, обозначение колес

Колеса воспринимают всю массу колесной машины, осуществляют кинематическую связь трансмиссии с опорной поверхностью, обеспечивая передвижение и маневрирование колесной машины, а также способствуют (вместе с шинами) частичному сглаживанию и поглощению воздействий от неровностей опорной поверхности.

1. Требования, предъявляемые к колесам

К колесам автомобилей и тракторов предъявляются следующие требования:

- по геометрическим размерам, форме и грузоподъемности колеса должны соответствовать конструкциям шин и условиям их работы;

- колеса должны иметь минимальные массу и момент инерции при заданных конструкционном исполнении и долговечности;

- надежность работы и установки колес должна быть обеспечена в течение всего срока службы колесной машины;

- конструкция колес должна обеспечивать эффективное охлаждение тормозных механизмов;

- конструкция колес для бескамерных шин должна обеспечивать поддержание герметичности шин и надежную посадку их бортов на полки ободов (предотвращать сползание бортов шины с полок обода, особенно с наружной стороны колеса, в том числе, при понижении давления воздуха в шине);

- конструкция ободов для шин регулируемого давления должна исключать возможность проворачивания шины на ободе, как при номинальном, так и при минимально-допустимом внутреннем давлении воздуха;

- конструкция ободов для перспективных шин для ВАТ должна обеспечивать возможность монтажа на них этих шин и, при необходимости, внутреннего ограничителя деформации, а потому должна быть разъемной и герметичной;

- колеса должны соответствовать международным нормам, предъявляемым к основным геометрическим, посадочным, крепежным размерам и нагрузочным характеристикам в целях обеспечения их взаимозаменяемости;

- биение колес, допустимый дисбаланс, допуски на размеры и наклон посадочных полок ободов и установочные размеры, необходимые для нормальной работы шин, не должны превышать установленных норм;

- конструкция колес должна быть приспособлена для выполнения монтажно- демонтажных работ, проводимых при повреждениях шин;

- окраска колес должна предохранять их от коррозии в течение срока службы колесной машины, а внешний вид – гармонировать с внешним видом колесной машины.

2. Классификация колес

По принадлежности к типу колесной машины:

- для легковых автомобилей;

- для грузовых автомобилей;

- для автобусов, троллейбусов, прицепов и полуприцепов;

- для тракторов;

- для специальных колесных машин.

В каждой группе колеса различают по габаритным размерам и грузоподъемности (максимальной радиальной нагрузке), а колеса для легковых автомобилей – и по максимальной скорости движения автомобиля.

По типу применяемых шин:

- колеса для камерных шин;

- колеса для бескамерных шин.

Для обеспечения герметичности посадки бескамерных шин на обода колес к поверхностям посадочных полок и закраин ободов предъявляются повышенные требования по чистоте и шероховатости.

- дисковые – для всех колесных машин;

- бездисковые – для всех колесных машин, кроме легковых автомобилей.

По конструкции обода:

- неразборные глубокие (симметричные или асимметричные) обода с наклоном посадочных полок (5±1) 0 или (15±1) 0 (исполнение с крутыми полками): первые – для шин легковых автомобилей, вторые – для радиальных бескамерных шин грузовых автомобилей, автобусов и троллейбусов, соответственно;

- полуглубокие разборные обода с тороидальными посадочными полками (рисунок 1), у которых для обеспечения монтажа и демонтажа шины предусмотрен монтажный ручей;

- плоские обода, разборные в продольной или поперечной плоскостях;

- разъемные обода.

Рисунок 1. Полуглубокий обод дискового колеса: 1 – диск колеса; 2 – основание обода

Основные присоединительные размеры автомобильных колес с разборными ободами регламентированы ГОСТ 10409.

По технологии изготовления:

- стальные (профилированные, штампованные или выполненные из горячекатанного проката);

- литые (из алюминиевых или магниевых сплавов);

- кованые (из алюминиевых или магниевых сплавов);

- из полимерных композиционных материалов .

3. Конструкции колес

3.1. Дисковые колеса

Производство дисковых колес в настоящее время является преобладающим в силу простоты конструкции, высокой точности крепления колес на ступицах и отработанности технологии серийного производства.

Основными характеристиками дисковых колес являются ширина профиля обода b, посадочный диаметр d и угол наклона посадочных полок γпп.

Для легковых, легких грузовых автомобилей и автобусов особо малой вместимости применяются дисковые колеса с неразборными (асимметричными или симметричными) глубокими ободами, имеющими угол наклона посадочных (конических) полок γпп = 5 0 (рисунок 2). Конические полки улучшают посадку бортов шины на ободе, увеличивают срок службы бортов, обеспечивают надежную передачу шиной крутящего момента.

Неразборный глубокий обод состоит из следующих элементов:

- закраин 1, представляющих собой боковые упоры для бортов шины;

- полок 2, представляющих собой посадочные места бортов шины и осуществляющих передачу сил в окружном направлении;

- ручья 7, который для осуществления монтажа и демонтажа шины выполняется глубоким (глубокий обод).

Рисунок 2. Асимметричный обод дискового колеса для легковых автомобилей: 1 – закраина; 2 – полка; 3 – ручей; b – ширина профиля обода; d – посадочный диаметр; f – глубина ручья; hз – высота закраины; 5 0 – угол наклона посадочных полок

Асимметричный обод имеет смещение ручья к наружной стороне колеса для того, чтобы оставалось больше места для размещения тормозного механизма.

Для надежной посадки бортов радиальных бескамерных шин и предотвращения их сползания с полок ободов колес, что при криволинейном движении автомобиля с частично пониженным давлением воздуха хотя бы в одной из шин может привести к потере управляемости, полки ободов для легковых автомобилей изготовляют, как правило, с безопасными контурами.

Рисунок 3. Симметричный обод с комбинированным подкатом: 1 – подкат с внутренней стороны обода; 2 – плоский подкат с наружной стороны обода

Наибольшее применение нашли: подкат («Hump», обозначается H) и плоский подкат («Flat-Hump», обозначается FH). Подкат (рисунок 3) представляет собой расположенный по поверхности одной из полок обода закругленный выступ 1, а плоский подкат – выступ 2 с относительно острой кромкой.

Рисунок 4. Обод с двусторонним подкатом

В процессе эксплуатации радиальных бескамерных шин было установлено, что безопасные контуры целесообразно применять на обеих сторонах ободов для легковых автомобилей (рисунок 4). Это двусторонний подкат (обозначается Н2) или комбинированный подкат (обозначается СН), при котором наружная полка обода выполняется с плоским подкатом, а внутренняя – с подкатом.

Для грузовых автомобилей, автобусов и троллейбусов при установке радиальных бескамерных шин применяются дисковые колеса с неразборными ободами с крутыми полками, имеющими угол наклона 15 0 (рисунок 5), а при установке камерных шин – колеса с плоскими разборными ободами с косыми (коническими) посадочными полками, имеющими угол наклона 5 0 .

Разборные обода бывают двух- или трехкомпонентными (рисунок 6).

При одинаковом основании 1 трехкомпонентный обод (рисунок 6, а) состоит из бортового кольца 3, выполненного в виде закраины, и разрезного замочного кольца 2, а двухкомпонентный (рисунок 6, б) – из разрезного бортового кольца 3, одновременно выполняющего функцию замочного.

Рисунок 5. Неразборный обод с крутыми полками: 1 – закраина; 2 – полка; 3 – ручей; b – ширина профиля обода; d – посадочный диаметр; 15 0 – угол наклона посадочных полок

К недостаткам двухкомпонентного обода относятся пониженная жесткость разрезного бортового кольца, наличие острых кромок в месте разреза и зазора в стыке.

Рисунок 6. Колесо с плоским разборным ободом: а – трехкомпонентный обод; б – двухкомпонентный обод; 1 – основание обода; 2 – замочное кольцо; 3 – бортовое кольцо; 4 – диск колеса; 5 – посадочная полка; b – ширина профиля обода; γпп – угол наклона посадочных полок; d – посадочный диаметр; D1 – диаметр расположения крепежных отверстий; D2 – диаметр центрального отверстия

Колеса с разборными ободами с косыми полками являются наиболее простыми по конструкции и широко распространенными, несмотря на то, что при одинаковой массе могут воспринимать меньшую нагрузку по сравнению с неразборными колесами с ободами с крутыми полками. Кроме того, они оставляют меньше места для охлаждения тормозных механизмов и больше нагреваются.

Для автомобилей, оборудованных шинами с регулируемым давлением воздуха, применяются дисковые колеса с разъемным ободом и с внутренним распорным кольцом, которые бывают обычного и уширенного профиля, а также колеса с полуглубоким ободом с тороидальными посадочными полками.

Дисковое колесо с разъемным ободом (рисунок 7) состоит из диска 4 и приваренного к нему обода 2, бортового 3 и посадочного 5 колец и распорного кольца 1. Диск и бортовое кольцо при монтаже шины соединяются болтами 6 с гайками 9. Разрезное распорное кольцо со специальным шарнирным замком прижимает борта шины к закраинам обода.

Рисунок 7. Дисковое колесо с разъемным ободом и распорным кольцом: 1 – распорное кольцо; 2 – обод колеса; 3 – бортовое кольцо; 4 – диск колеса; 5 – посадочное кольцо; 6 – болт крепления бортового кольца; 7 – покрышка; 8 – камера; 9 – гайка крепления бортового кольца

У современных армейских автомобилей, оборудованных системой регулирования давления воздуха в шинах, передача крутящего момента от шины к ободу при минимально- допустимом внутреннем давлении воздуха в шине обеспечивается плотной посадкой бортов шины на конических полках обода.

Распорное кольцо в этом случае удерживает борта шины от случайного сползания с конических полок обода.

Дисковое колесо с полуглубоким ободом с тороидальными посадочными полками (рисунок  также состоит из диска 10 и приваренного к нему обода 1. Оба бортовых кольца 2 – съемные, причем наружное – фиксируется замочным разрезным кольцом 7. Ограничитель 8 обеспечивает фиксацию наружного и замочного колец в строго определенном положении. В ограничителе одновременно фиксируется защитный кожух шланга подвода воздуха после установки колеса на ступицу.

также состоит из диска 10 и приваренного к нему обода 1. Оба бортовых кольца 2 – съемные, причем наружное – фиксируется замочным разрезным кольцом 7. Ограничитель 8 обеспечивает фиксацию наружного и замочного колец в строго определенном положении. В ограничителе одновременно фиксируется защитный кожух шланга подвода воздуха после установки колеса на ступицу.

Тороидальные поверхности посадочных полок обода обеспечивают постоянный натяг между покрышкой и ободом, надежную посадку бортов покрышки на полки обода без распорного кольца при заданном диапазоне изменения давления воздуха в шине.

Колесо с ободом такой конструкции в случае герметизации вентиля позволяет устанавливать на него бескамерные шины с регулируемым давлением воздуха.

Рисунок 8. Дисковое колесо с полуглубоким ободом с тороидальными посадочными полками: 1 – обод колеса; 2 – бортовые кольца; 3 – ободная лента; 4 – камера; 5 – уплотнитель вентильного паза; 6 – покрышка; 7 – замочное кольцо; 8 – ограничитель; 9 – вентиль камеры; 10 – диск колеса; 11 – балансировочный груз; 12 – скоба крепления груза

Для шин грузовых автомобилей большой грузоподъемности и автобусов соответствующих классов применяются дисковые колеса с плоскими разборными ободами, имеющими две съемные закраины (рисунок 9).

Для шин тракторов общего назначения и универсально-пропашных тракторов применяются дисковые колеса по конструкции аналогичные колесам грузовых автомобилей.

Тракторы общего назначения имеют все колеса одинакового размера, а универсально-пропашные тракторы – передние управляемые колеса меньшего размера по сравнению с задними ведущими колесами, что сделано для облегчения поворота и уменьшения радиуса поворота, а также в связи с необходимостью изменения колеи ведущих колес для выполнения сельскохозяйственных работ .

Рисунок 9. Колесо широкопрофильной шины: 1 – основание обода; 2 – закраина; 3 – посадочное кольцо; 4 – замочное кольцо; 5 – диск колеса

Изменение колеи, показанное на рисунке 2.10, возможно у тракторов, у которых диски 1 задних ведущих колес приворачиваются болтами к фланцам 3 валов привода и к кронштейнам 2 ободов колес. Меняя задние колеса в сборе с дисками местами, можно изменить колею на одну величину, а, переставляя диски колес на кронштейнах ободов, – на другую величину .

Рисунок 10. Изменение колеи ведущих колес трактора путем перестановки обода относительно диска: 1 – диск заднего ведущего колеса; 2 – кронштейн обода колеса; 3 – фланец вала привода колеса

Ступенчатое изменение колеи задних ведущих колес предусмотрено в конструкции трактора МТЗ-80 (рисунок 11). Ступица колеса закреплена на полуоси 1 с помощью шпонки и вкладыша 3. Во вкладыше смонтирован червяк 2, витки которого заходят в прорези полуоси. Поворачивая червяк, можно передвинуть ведущее колесо на полуоси и получить требуемую для работы колею. Для этого необходимо поднять домкратом колесо и ослабить болты крепления вкладыша к ступице колеса.

Чтобы получить наибольшую колею, диски ведущих колес трактора должны быть расположены выпуклой частью внутрь.

Рисунок 11. Заднее ведущее колесо трактора МТЗ-80: 1 – полуось; 2 – червяк; 3 – вкладыш; 4 – дополнительный груз

Для увеличения сцепления ведущих колес трактора с опорной поверхностью при выполнении сельскохозяйственных работ на диски вешают дополнительные грузы 4, которые снимают при использовании трактора на транспортных работах.

Дисковым колесам присущи следующие недостатки:

- ограниченная возможность дальнейшего повышения грузоподъемности автомобилей без увеличения размеров и массы колес из-за их низкой удельной грузоподъемности (отношения вертикальной нагрузки на колесо к массе колеса), не превышающей 560…700 Н/кг;

- недостаточная долговечность колес, определяемая в основном долговечностью дисков;

- плохое охлаждение ободов, шин и тормозных механизмов;

- высокая трудоемкость изготовления и обслуживания колес в процессе эксплуатации автомобилей, вызванная большой номенклатурой деталей крепления и повышенной массой колес.

Наибольшую удельную грузоподъемность, превышающую примерно на 30…35 % удельную грузоподъемность колес с разборными ободами с косыми полками, имеют колеса с широкими неразборными ободами с крутыми полками, на которые монтируются радиальные бескамерные шины для грузовых автомобилей с отношением Н/В = 0,7…0,8 (рисунок 12).

Рисунок 12. Колесо с широким неразъемным ободом

В дисковых колесах для снижения массы предусматривают отверстия, которые одновременно служат для удобства монтажа и демонтажа и для вентиляции тормозных механизмов.

3.2. Бездисковые колеса

Бездисковые колеса применяют на грузовых автомобилях, у которых номинальная нагрузка на колесо превышает 20 кН и тракторах общего назначения с колесной формулой 4К4б. Они состоят из обода и спицевой ступицы. Обода на ступицах крепят прижимами, болтами или шпильками и гайками, имеющими только правую резьбу.

Известны две принципиально отличающиеся конструкции бездисковых колес: с продольно-разборными и поперечно-разборными ободами. Крепление бездисковых колес на ступицах осуществляется по единым схемам.

В настоящее время бездисковые колеса с продольно-разборными ободами (рисунок 13) нашли достаточно широкое применение в автомобильной промышленности. Однако им присущи недостатки, сдерживающие дальнейшее их распространение:

- относительно низкая точность и повышенная трудоемкость установки колес на ступицах;

- недостаточная надежность закрепления, что в эксплуатации приводит к провороту колес на ступицах и, как следствие, срезу ограничителей проворота и обрыву вентилей камер;

- жесткие требования к производству ободов с целью обеспечения минимальных отклонений посадочных размеров, овальности, величин осевых и радиальных биений.

Рисунок 13. Бездисковые колеса с продольно-разборными ободами: а – крепление сдвоенных колес; б – крепление одиночного колеса; 1 – обод; 2 – прижим; 3 – ступица; 4 – распорное кольцо; А – коническая поверхность

Бездисковые колеса с поперечно-разборными ободами (рисунок 14) считаются более перспективными [6, 10, 13]. Обод обычно состоит из трех сегментов 1 равного размера, замыкаемых при сборке в единое кольцо, и имеет кольцевой внутренний выступ с коническим поясом, обращенным к ступице 2 колеса. Аналогичный конический пояс имеет и ступица. Таким образом, центрирование обода по ступице осуществляется этими коническими поверхностями. Крепление обода к ступице осуществляется зажимами 4, затягиваемыми гайками 3 на шпильках 5. Эта конструкция позволяет практически устранить перечисленные выше недостатки как дисковых, так и бездисковых колес с продольно-разборными ободами.

Колеса с поперечно-разборными ободами по сравнению с колесами с продольно-разборными ободами имеют следующие недостатки:

- увеличенную примерно на 18 % металлоемкость;

- сложность обеспечения герметичности обода при применении бескамерных шин;

- сложность обработки посадочных и стыковых поверхностей секторов.

Рисунок 14. Бездисковое колесо с поперечно-разборным ободом: 1 – сегменты обода; 2 – спицевая ступица колеса; 3 – гайка; 4 – зажим; 5 – шпилька

У тракторов общего назначения бездисковая конструкция ведущих колес позволяет сократить габаритную ширину при сохранении дорожного просвета, так как конечные передачи при бездисковых колесах располагаются внутри ободов колес.

3.3. Колеса для специальных колесных машин

К колесам для специальных колесных машин относятся колеса для арочных шин, пневмокатков и колесных машин большой грузоподъемности.

Для арочных шин применяются специальные колеса с мягким резиновым уплотнителем (рисунок 15). Они состоят из специального обода – сферической обечайки 1 – с приваренными к нему внутренними бортовыми кольцами 5 и диском 2, съемных бортовых колец 4, резиновых уплотнительно- компенсирующих колец 3 и крепежных болтов и гаек.

Герметизация осуществляется зажатием бортов шины между съемными бортовыми, резиновыми и внутренними бортовыми кольцами. Диаметр уплотнительно-компенсирующего кольца, а также его жесткость выбирают из условия необходимого усилия нажатия на борт шины при минимально допустимой его толщине. В этом случае борт шины не имеет остаточной деформации. Такой способ герметизации является наиболее целесообразным для колес арочных и широкопрофильных бескамерных шин грузовых автомобилей, работающих в тяжелых дорожных условиях, а также для колес пневмокатков.

Рисунок 15. Дисковое колесо для арочной шины: 1 – обод колеса; 2 – диск; 3 – резиновое кольцо; 4 – бортовое кольцо; 5 – внутреннее бортовое кольцо

Обода пневмокатков по принципу закрепления бортов шины сходны с ободами арочных шин.

Рисунок 16. Колесо для крупногабаритной шины: 1 – обод; 2 – закраина; 3 – посадочное кольцо; 4 – замочное кольцо

Колеса для колесных машин большой грузоподъемности, в основном, бездисковые (рисунок 16). Они состоят из основания обода 1, изготовленного сваркой, посадочного кольца 3, съемных закраин 2 и съемного замочного разрезного кольца 4. Монтаж и демонтаж крупногабаритных шин на ободах производят с использованием специального оборудования.

4. Материалы и технология изготовления колес

Колеса крупносерийного производства изготавливаются в основном методом холодной штамповки из стального листа и состоят из обода и соединенного с ним сваркой диска. Колеса из алюминиевого или магниевого сплавов изготавливаются методами кокильного литья под низким давлением или горячей объемной штамповки (ковки).

Основными преимуществами колес из стального листа являются низкая стоимость и возможность восстановления (рихтовки) после деформации (смятия, изгиба). К их недостаткам можно отнести низкую коррозионную стойкость, относительно большую массу (например, масса колеса легкового автомобиля размером 5 1 /2Jх13 составляет в среднем 6,5 кг) и невыразительный дизайн.

Литые колеса из алюминиевого или магниевого сплавов (рисунок 17) обладают высокой коррозионной стойкостью и весьма выразительным дизайном. По сравнению с колесами из стального листа той же размерности они имеют меньшую массу (на 15 и 30 %, соответственно) и большую прочность. В результате у автомобиля с такими колесами снижается неподрессоренная масса, что благоприятно сказывается на работе подвески. При одинаковой эффективности работы амортизаторов обеспечивается лучший контакт колес автомобиля с опорной поверхностью. Меньший момент инерции литых колес обеспечивает автомобилю лучшие динамические и тормозные свойства. Кроме того, легкие сплавы обладают хорошей теплопроводностью, что в совокупности с большими отверстиями в дисках способствует более эффективному охлаждению тормозных дисков и суппортов.

Рисунок 17. Литые колеса

Основными недостатками литых колес являются:

- излишне толстые стенки;

- хрупкость из-за наличия скрытых литейных пор и раковин;

- сложность (зачастую невозможность) восстановления;

- высокая стоимость.

Кованые колеса прочнее литых, толщина их стенок меньше в 1,5…1,8 раза, а масса ниже на 15…22 % . Кованые колеса не трескаются (не раскалываются) и не подвержены смятию. Основным их недостатком является более высокая стоимость по сравнению с литыми колесами.

Общим же недостатком кованых и литых колес, проявляющимся при эксплуатации автомобиля на разбитых дорогах, является их высокая жесткость. Эти колеса (в отличие от обычных стальных колес) практически не обладают податливостью, в результате чего, прямые удары в них передаются непосредственно на подвеску и ходовую часть автомобиля и в значительной степени снижают их ресурс.

Колеса из магниевых сплавов легче и прочнее, чем из алюминиевых. Однако они не нашли широкого применения из-за низкой коррозионной стойкости. Для защиты таких колес от воздействия окружающей среды их покрывают защитными лаками или красками, что приводит к дальнейшему увеличению их стоимости.

Материалами для колес из полимерных композиционных материалов являются армированные пластики на основе стеклянных, углеродных или гибридных волокон и термореактивных (полиэфирных, эпоксидных, эпоксифенольных) или термопластичных связующих (поликарбонатных, полиамидных). Стеклонаполненные термопласты перерабатываются в изделия высокопроизводительным методом литья под давлением, а стеклопластики на основе полиэфирных и фенольных смол, являющиеся наиболее дешевыми материалами, – методом прессования.

На рисунке 18 показаны примеры конструкций колес из стеклопластика для грузовых (рисунок 18, а, колесо с разъемным ободом) и легковых (рисунок 18, б, неразборное колесо) автомобилей, изготовленных методами прессования из препрега и литья под давлением из стеклонаполненного поликарбоната, соответственно.

На рисунке 19 показана конструкция колеса для шины регулируемого давления, где основание обода изготовлено методом намотки стеклоткани, пропитанной связующим составом на основе эпоксидной смолы. В таблице 1 приведены методы изготовления колес из полимерных композиционных

материалов, которые зависят от объема производства, применяемого материала и конструкции колеса.

Рисунок 18. Колеса из стеклопластика

Таблица 1. Методы изготовления колес из полимерных композиционных материалов

Колесные диски и шины автомобиля

Если вы захотите узнать, когда было изобретено первое колесо, то точного ответа на этот простой вопрос узнать не получится, потому как дата эта до сих пор неизвестна. В книгах и сети интернет можно лишь встретить различные предположения на этот счет. Однако доподлинно известно, что в четвертом тысячелетии до нашей эры примитивное колесо уже существовало.

Назначение современного автомобильного колеса сводится к преобразованию крутящего момента, передаваемого от двигателя посредством трансмиссии в поступательное движение транспортного средства, в данном случае – автомобиля. Колеса могут быть ведущими, управляемыми и поддерживающими. К тому же, если учитывать переднеприводные автомобили, то управляемые колеса одновременно являются ведущими. Так как колесо обладает некоторой эластичностью, оно частично поглощает мелкие неровности дорожного покрытия.

Устройство колеса автомобиля

Если первые колеса изготавливались из дерева или камня, то современное автомобильное колесо имеет весьма сложное строение, которое должен знать каждый автолюбитель. Колесо легкового автомобиля в том варианте, в котором мы привыкли его видеть, состоит из следующих элементов:

- резиновая шина (покрышка);

- камера из тонкой резины;

- воздушный вентиль;

- колесный диск.

На сегодняшний день большинство колес легковых автомобилей не оснащаются устаревшими камерами, и воздух накачивается непосредственно в пространство между шиной и колесным диском. Бескамерная шина намного практичнее, долговечнее и надежнее камерного варианта.

Строение автомобильной шины

Шина современного колеса в процессе эволюции превратилась в изделие с довольно сложным внутренним строением. Стандартная покрышка состоит из следующих частей:

- протектор шины;

- каркас (корд);

- боковая часть;

- борт.

Основой любой шины является прочный каркас или как его еще называют – корд . Многие ошибочно полагают, что корд это стальная проволока в бортах покрышки. Отчасти это правильное мнение, однако, корд располагается по всей площади шины и крепится в бортах к стальной проволоке. Каркас может изготавливаться также из проволоки или капрона, нейлона и подобных материалов.

Современные автомобильные шины по типу каркаса делятся на радиальные и диагональные . Отличить радиальную покрышку очень просто по наличию буквы «R» в маркировке, например 185/60R14. Кроме того на такой шине можно увидеть и надпись «Radial». Диагональные шины очень редко встречаются в свободной продаже, потому как по многим параметрам уступают современным радиальным экземплярам.

Что касается внутреннего строения, то нити каркаса в диагональной шине расположены соответственно по диагонали, и каждый последующий слой перекрещивается с предыдущим. В радиальной покрышке нити каркаса просто натянуты от одного борта к другому без перекрещивания. Шина с радиальным каркасом более стойка к износу, что соответственно говорит о более долгом сроке эксплуатации до истирания протектора. К тому же, радиальные шины оказывают минимальное сопротивление качению, что весьма положительно сказывается на расходе топлива.

Протектор – это верхняя часть шины, которая контактирует с дорожным покрытием и обеспечивает надежное сцепление с ним. Протектор любой покрышки представляет собой слой резины определенной толщины с всевозможными конфигурациями рисунка. Собственно под рисунком подразумевается весьма сложный рельеф, состоящий из канавок, борозд и выступов. Рисунок протектора каждой линейки шин разрабатывается индивидуально с целью обеспечения максимального сцепления с дорожным полотном, в зависимости от условий эксплуатации.

На данный момент существуют автомобильные шины с дорожным, универсальным внедорожным и прочими рисунками протектора. Однако независимо от конфигурации рисунка все шины делятся на летние, зимние и так называемые всесезонные. Протектор зимних шин имеет более глубокий и рельефный рисунок, нежели летних. Кроме того, верхний слой зимней покрышки выполнен из более мягкой резины. Всесезонные покрышки являются своеобразным маркетинговым ходом и по качеству сцепления с дорогой они сопоставимы с летними экземплярами.

Колесный диск

Связующим звеном между покрышкой и ступицей является колесный диск, на который собственно одевается шина. Диск с надетой шиной – это и есть колесо в сборе, которое при помощи болтов или гаек закрепляется на ступице. В настоящее время наиболее распространенными и самыми дешевыми являются металлические штампованные диски. Однако для улучшения внешнего вида автомобиля и для снижения массы колеса, применяются диски, отлитые из сплавов алюминия и так называемые кованые модели.

Связующим звеном между покрышкой и ступицей является колесный диск, на который собственно одевается шина. Диск с надетой шиной – это и есть колесо в сборе, которое при помощи болтов или гаек закрепляется на ступице. В настоящее время наиболее распространенными и самыми дешевыми являются металлические штампованные диски. Однако для улучшения внешнего вида автомобиля и для снижения массы колеса, применяются диски, отлитые из сплавов алюминия и так называемые кованые модели.

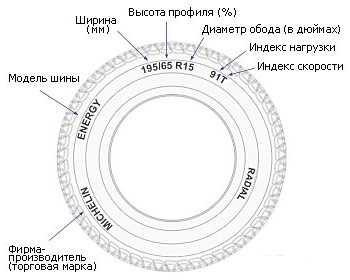

Размерность (маркировка) шин и дисков

В инструкции по эксплуатации каждого автомобиля имеется информация о размерности шин и дисков. Каждая автомобильная шина непременно имеет маркировку, которую можно увидеть на ее боковой части. В маркировке содержится информация о ширине и высоте профиля, посадочном диаметре и разновидности покрышки.

Например, маркировка 180/60R14 расшифровывается следующим образом:

- 180 – ширина профиля, измеряется в миллиметрах;

- 60 – процентное соотношение высоты и ширины профиля, в данном случае высота профиля равняется 60% от его ширины;

- R – шина радиальная;

- 14 – посадочный диаметр шины, измеряется в дюймах (один дюйм равняется 2,54 сантиметрам).

Стоит отметить, что ширина профиля не является жестко регламентируемым размером. Например, в зимнее время целесообразно использовать шины с узким профилем, а в летнее – с более широким. Однако не стоит сильно отступать от рекомендованных значений, потому как вопреки ожиданиям, слишком широкая шина на стандартном колесном диске может ухудшить управляемость.

Колесные диски также имеют маркировку о размерности. Для примера рассмотрим маркировку следующего вида: 5,5J*14 ET49 PCD4*100 D56,6 в которой

- 5,5J – ширина диска, измеряется в дюймах;

- 14 – диаметр посадочного места покрышки, измеряется также в дюймах;

- ET49 – вылет диска, измеряется в миллиметрах и указывает на расстояние от продольной оси диска до плоскости ступицы. Чем больше значение, тем более глубоко колесо утоплено в арку;

- PCD4*100 – диск имеет четыре отверстия для крепления к ступице, расстояние между осями отверстий составляет 100 мм;

- D56,6 – диаметр центрального центровочного отверстия в миллиметрах. Данный параметр должен соответствовать указанному в инструкции по эксплуатации или превышать его (потребуются центровочные кольца).

Немного об эксплуатации шин и дисков

Следует помнить, что правильная эксплуатация может намного продлить срок службы как шин, так и колесных дисков. Перед каждой поездкой, независимо от дальности, следует проверять посредством визуального осмотра состояние колес автомобиля. Шины ни в коем случае не должны иметь видимых повреждений и «шишек». Если вы заметили на боковой части шины порез или неестественную выпуклость, то в этом случае следует заменить колесо на запаску и посетить шиномонтажную мастерскую для дефектовки и возможного ремонта поврежденного колеса.

Езда на поврежденных шинах недопустима, потому как такая покрышка с большой вероятностью может просто взорваться на большой скорости. А моментальная потеря давления чревата нежелательными последствиями. Кроме того следует постоянно следить за давлением в шинах, которое должно строго соответствовать рекомендуемому. Как повышенное, так и пониженное давление весьма негативно влияет на ресурс шин и управляемость автомобиля.

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

https://extxe.com/21150/kolesa-dlja-avtomobilej-vidy-konstrukcija-oboznachenie-koles/

http://autoustroistvo.ru/hodovaya-chast/koleso-shina/